生产数据追溯系统:全程留痕可追溯

在当今数字化转型的浪潮中,生产数据追溯系统的建立愈发显得重要。随着企业对生产过程透明度的要求不断提高,如何实现全程留痕、数据可追溯,已成为制造业面临的一大挑战。本文将深入探讨生产数据追溯系统的必要性,阐述其结构性原因,并结合轻流无代码平台的功能特性,提供可行的解决方案。

一、行业痛点共鸣

在传统生产管理中,企业普遍面临数据信息孤岛、流程不透明和效率低下等痛点。以某制造企业为例,由于缺乏有效的追溯机制,往往在产品出现质量问题时难以快速定位故障来源,导致停产时间延长,损失惨重。此外,按照中国信通院发布的《2023年中国制造业数字化转型报告》,约68%的制造企业表示其生产数据的追溯能力不足,影响了决策和管理的效率。

这一现状不仅影响了企业的运营效率,更在一定程度上阻碍了企业的数字化转型进程。因此,建立一个高效的生产数据追溯系统,成为提高企业竞争力的必然选择。

二、理论穿透:结构性原因分析

政策导向:国家对于制造业数字化、智能化转型的政策支持愈加明确。例如,《关于加快推进制造业数字化转型的指导意见》中指出,支持企业在生产过程中实施数字化追溯,提升整体质量管理水平。这为企业构建追溯系统提供了政策保障。

行业趋势:随着市场竞争的加剧,消费者对产品质量和来源的关注度提升,企业必须通过数字化手段提升生产流程的透明度,以满足市场需求。根据市场研究机构的分析,预计到2025年,全球数字化制造市场将达到3000亿美元,推动企业加快追溯系统的建设。

技术框架:现代信息技术的发展为生产数据追溯提供了基础支撑。物联网(IoT)、大数据分析和云计算等技术的应用,使得生产过程中的每一个环节都可以被实时监控和记录,形成完整的数据链条。

三、工具验证:轻流无代码平台的解决方案

结合行业需求,轻流无代码平台提供了一系列功能,帮助企业快速建立生产数据追溯系统,实现全程留痕的目标:

流程自动化:通过可视化的流程设计工具,企业可以根据实际需求自定义生产流程,确保每一个环节的数据都能被记录。比如,生产线上的每一台设备都可以通过二维码扫描实时更新其状态和历史记录,从而实现设备档案数字化。

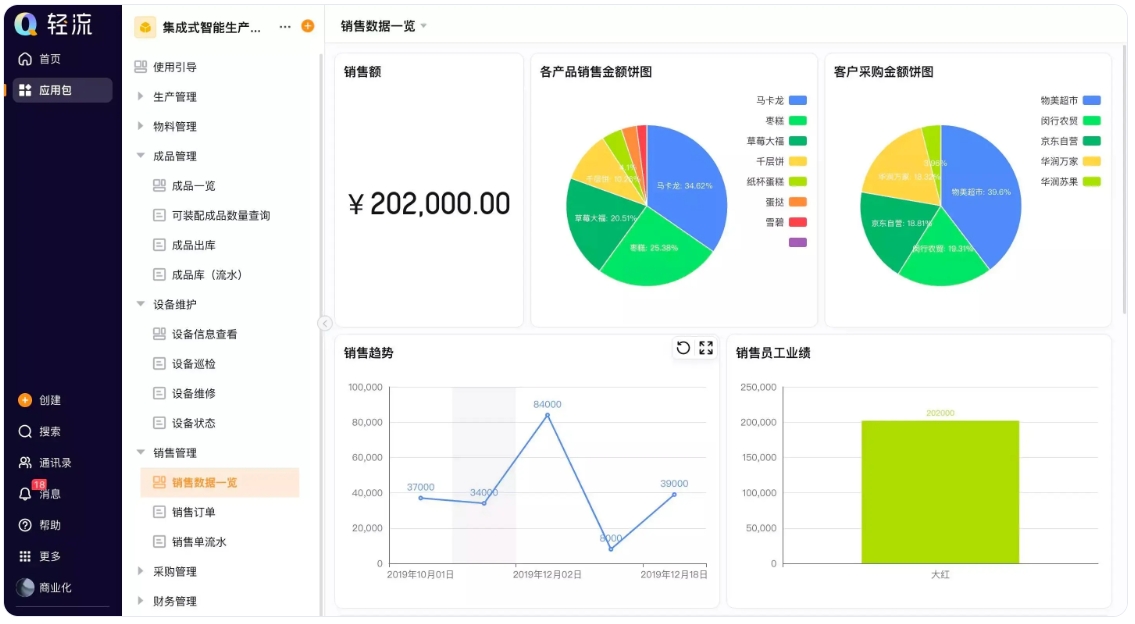

数据可视化:轻流支持多种数据报表的生成,包括柱状图、饼状图等,帮助管理者直观分析生产数据,及时调整生产策略。数据看板的实时更新,确保企业管理层可以随时掌握生产情况,做出科学决策。

跨系统集成:轻流能够与其他企业资源计划(ERP)系统和客户关系管理(CRM)系统进行集成,实现数据的互通互联。这样,销售、生产和库存等各个环节的数据都可以在一个平台上进行管理,大大提高了信息流转的效率。

权限管理:通过严格的权限控制,确保只有相关人员能够访问和修改特定的数据,保障企业信息安全,降低数据泄露的风险。

四、实证案例:从“救火式管理”到“主动预防”

以某家电制造企业为例,实施轻流无代码平台后,其生产环节的效率提升显著。通过建立全程留痕的追溯系统,该企业的巡检耗时减少了60%,维修响应时间从平均48小时压缩至12小时,设备故障率下降了45%。这些数据表明,构建高效的生产数据追溯系统,不仅提高了生产效率,还有效降低了运营成本。

五、总结与展望

在数字化转型的浪潮中,生产数据追溯系统的建设已成为制造企业提升竞争力的重要手段。通过引入轻流无代码平台,企业能够快速搭建符合自身需求的追溯系统,实现全程留痕、数据共享和流程优化。展望未来,随着技术的不断进步,生产数据追溯将更加智能化和自动化,为企业的可持续发展提供强大动力。

在此背景下,建议制造企业尽早布局生产数据追溯系统,以应对市场变化,抓住数字化转型的机遇,实现高质量发展。

轻客CRM

轻银费控

生产管理

项目管理