实木门mes设备管理系统

入户门生产报表管理系统

实木门mes数字化管理系统

入户门mes协同管理系统

入户门mes流程管理系统

木门二维码mes系统

铝塑板生产订单管理系统

铝塑板生产排单管理系统

门窗材料mes物料管理系统

铝塑板生产排单管理系统

门窗材料mes排期管理系统

门窗材料mes系统

铝塑板mes运行管理系统

石膏线生产运行管理系统:破解信息孤岛,实现全流程精准管控

石膏线条码MES系统:打通生产黑箱,实时精准管控

石膏线生产记录管理系统:告别纸质碎片,实现全程可溯

隔音棉生产协同管理系统:打破部门墙、驱动高效协作

石膏线生产计划管理系统:终结排程混乱与交付延迟

隔音棉MES排程管理系统:破解排产难题、实现精益制造

隔音棉生产物料管理系统:破解库存与生产协同难题

隔音棉生产报表管理系统:告别手工,洞见驱动决策

石膏线MES记录管理系统:告别信息孤岛与追溯难题

石膏线生产管理系统:破解排产与库存难题

蜂窝大板MES系统:破解生产黑箱难题

普通石膏板MES溯源管理系统:全流程精准追溯与秒级定位

普通石膏板MES安全管理系统:告别巡检漏洞与整改滞后

蜂窝大板二维码生产管理系统:实现全流程精准追溯

普通石膏板生产排程管理系统:提升效率与精准排产

蜂窝大板生产报表管理系统:数据驱动、智能决策

集成吊顶MES调度:破解排产与资源优化难题

踢脚线MES物料管理系统:实现精准追溯、降低库存成本

集成吊顶MES溯源系统:实现全流程精准管控

糯米胶MES设备管理系统:破解信息孤岛实现设备全生命周期管控

建筑胶条码系统:精准追溯与质量管控

硅藻泥MES调度系统:柔性排产破解生产不确定性

护墙板生产流程管理系统:优化排程、透明管控

护墙板MES溯源系统:实现全流程精准管控

护墙板生产排单管理系统:优化资源、精准交付

硅藻泥MES库存系统:破解生产与仓储协同难题

集成吊顶MES报表管理系统:数据驱动与流程优化

油漆生产数字化管理系统:解决效率与精准度痛点

乳胶漆生产订单管理系统:订单排产一体化与库存精准控制

油漆MES排单管理:效率与柔性的突破

油漆MES库存管理:精准与透明的革新

墙纸MES记录管理系统:实现全流程精准追溯与透明化管理

墙布MES溯源系统:全流程透明化管理

乳胶漆MES调度管理系统:柔性响应与资源优化

墙布MES运行管理系统:打破生产黑箱困境

墙纸MES信息化管理系统:破解个性化生产排程难题

墙纸MES物料管理系统:破解精准领料与库存失控难题

面漆生产设备管理系统:实现精准监控与预测性维护

底漆MES系统:破解质量管控与追溯难题

面漆生产数字化管理系统:破解生产与成本难题

面漆MES排单系统:破解插单难题,提升调度柔性

底漆MES调度管理系统:从计划到执行的精准解码

底漆MES系统:破解质量追溯难题的关键

填缝剂MES调度系统:破解排产难题与优化生产流程

填缝剂生产安全管理系统:从被动应对到主动预警

墙固MES信息化管理系统:打破信息孤岛、提升协同效率

腻子MES排单系统:智能调度破解插单难题

腻子粉生产数字化管理系统:精准管控与柔性生产新路径

玻璃胶二维码生产管理系统:一码溯源与质效双升

腻子MES:破解生产管理黑箱难题

腻子粉MES系统:精准管控与质量追溯

腻子MES排期管理系统:实现生产排程最优化

玻璃胶计件管理系统:破解工资与进度管控难题

玻璃胶条码MES系统:破解追溯难题,赋能精细管理

墙固生产流程管理系统:破解信息孤岛与进度黑箱

流程工业生产执行系统:提升产能利用率

在当前全球经济转型与数字化浪潮的背景下,流程工业面临着前所未有的挑战与机遇。如何提升产能利用率、降低运营成本,成为企业管理者亟需解决的核心问题。本文将深入探讨流程工业生产执行系统的应用与价值,旨在为行业决策者提供理论支持与实证分析。

1. 行业痛点与现状瓶颈

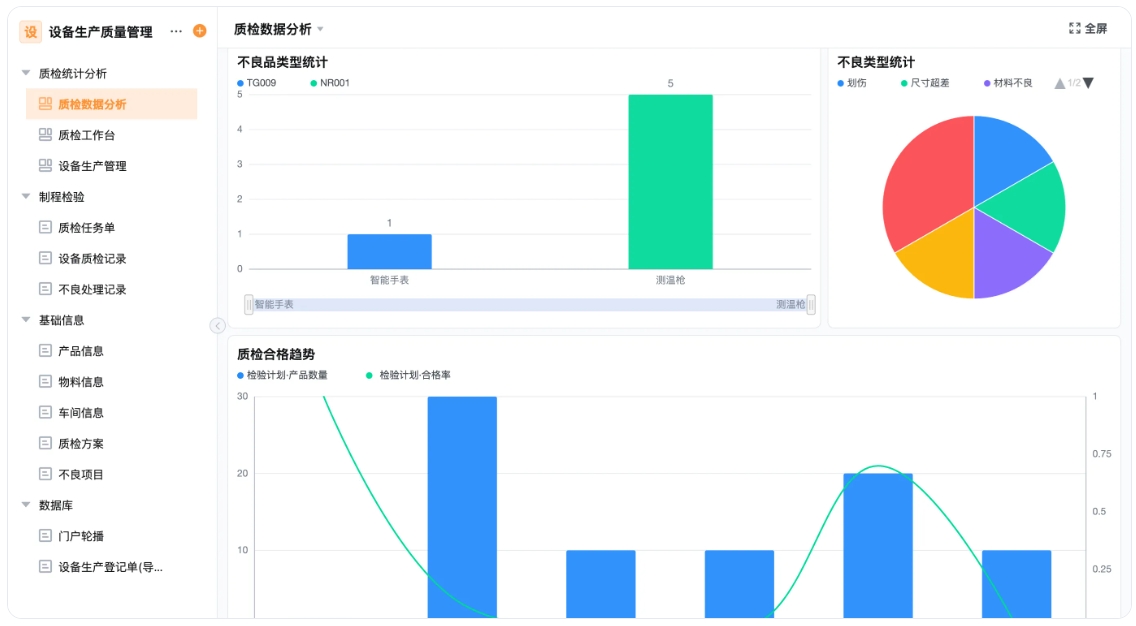

根据研究,流程工业的产能利用率普遍低于80%,这不仅导致了资源的浪费,也削弱了企业的市场竞争力。诸如设备故障、生产计划不合理、信息孤岛等问题,成为制约生产效率提升的重要瓶颈。例如,某知名化工企业在生产过程中,因设备故障造成的停产损失高达百万美元,这一案例充分显示了流程优化与信息化管理的重要性。

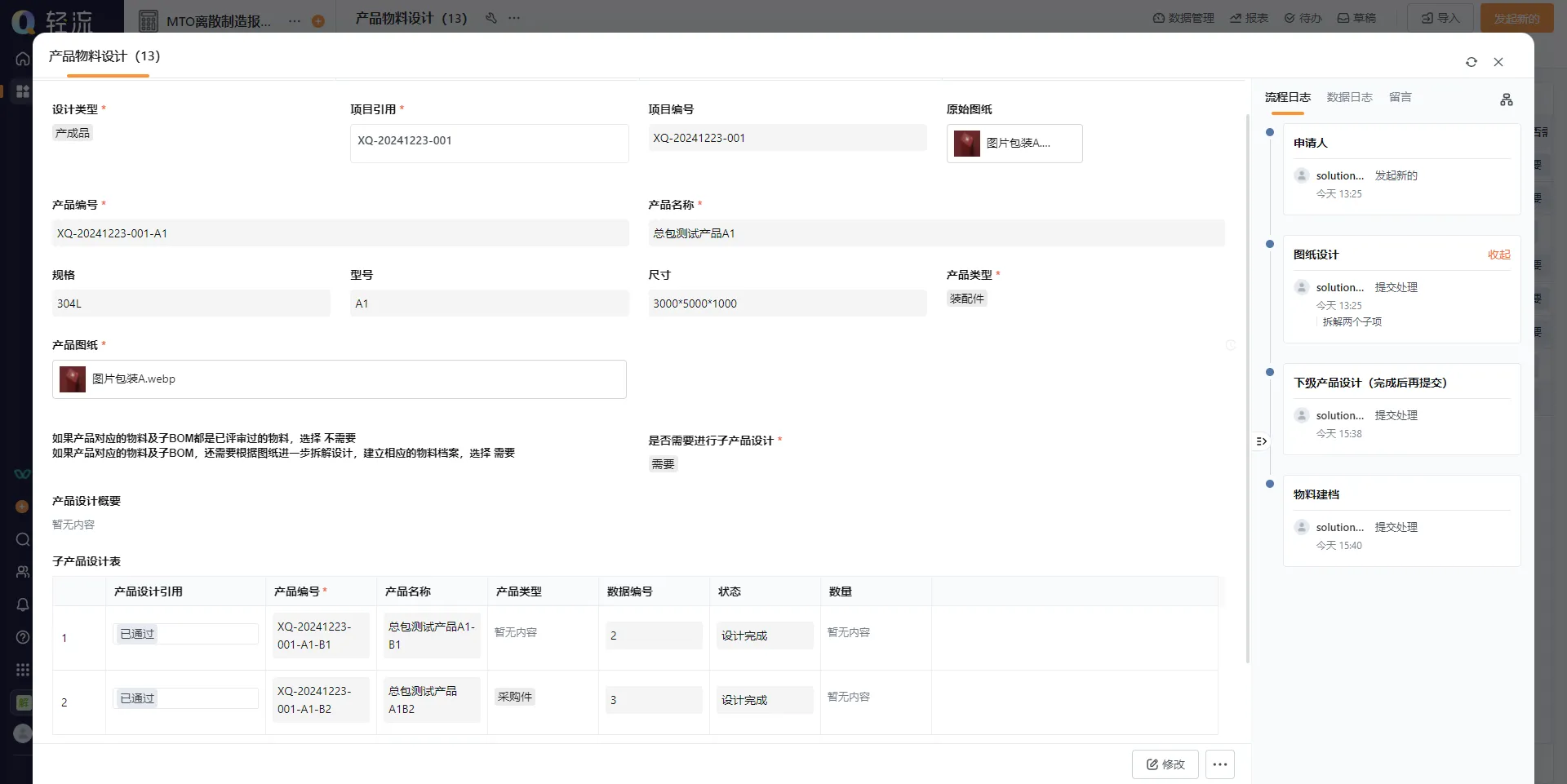

离散制造mes系统:调度混乱一键解

在当前快速发展的制造行业中,离散制造企业面临着诸多挑战,尤其是在调度和生产管理方面。如何有效解决调度混乱的问题,已成为许多企业亟待解决的痛点。本文将探讨离散制造MES(制造执行系统)在调度管理中的应用,通过无代码平台轻流提供的解决方案,帮助企业实现高效的调度管理,提升生产效率。

一、行业痛点:调度混乱的现状

离散制造企业通常面临如下调度混乱问题:

信息孤岛:各部门之间缺乏有效的信息交流,导致生产计划与实际执行之间的脱节。根据相关研究,超过60%的制造企业在生产调度时遭遇信息传递延迟。

化工行业生产管理系统:强化安全管控

在化工行业,安全管理一直是企业运营中的重中之重。随着技术的进步与行业标准的提升,传统的生产管理方式已无法满足现代化企业对安全管控的需求。本文将探讨如何通过实施现代化的生产管理系统,强化化工行业的安全管控。

1. 行业痛点与现状

化工行业的生产管理面临诸多挑战,主要体现在以下几个方面:

- 安全隐患频发:根据数据显示,化工行业的事故率相对较高,尤其是在设备维护不当和操作失误的情况下,安全事故的风险显著增加。

填缝剂MES系统:全流程质量可控

墙固生产运行管理系统:生产透明化、质量可追溯双突破

玻璃胶生产报表系统:数据驱动精准决策

填缝剂mes系统:质量追溯与防错控制

填缝剂条码MES系统:化解进度与库存难题

墙固生产可视化管理系统:全局掌控与实时决策

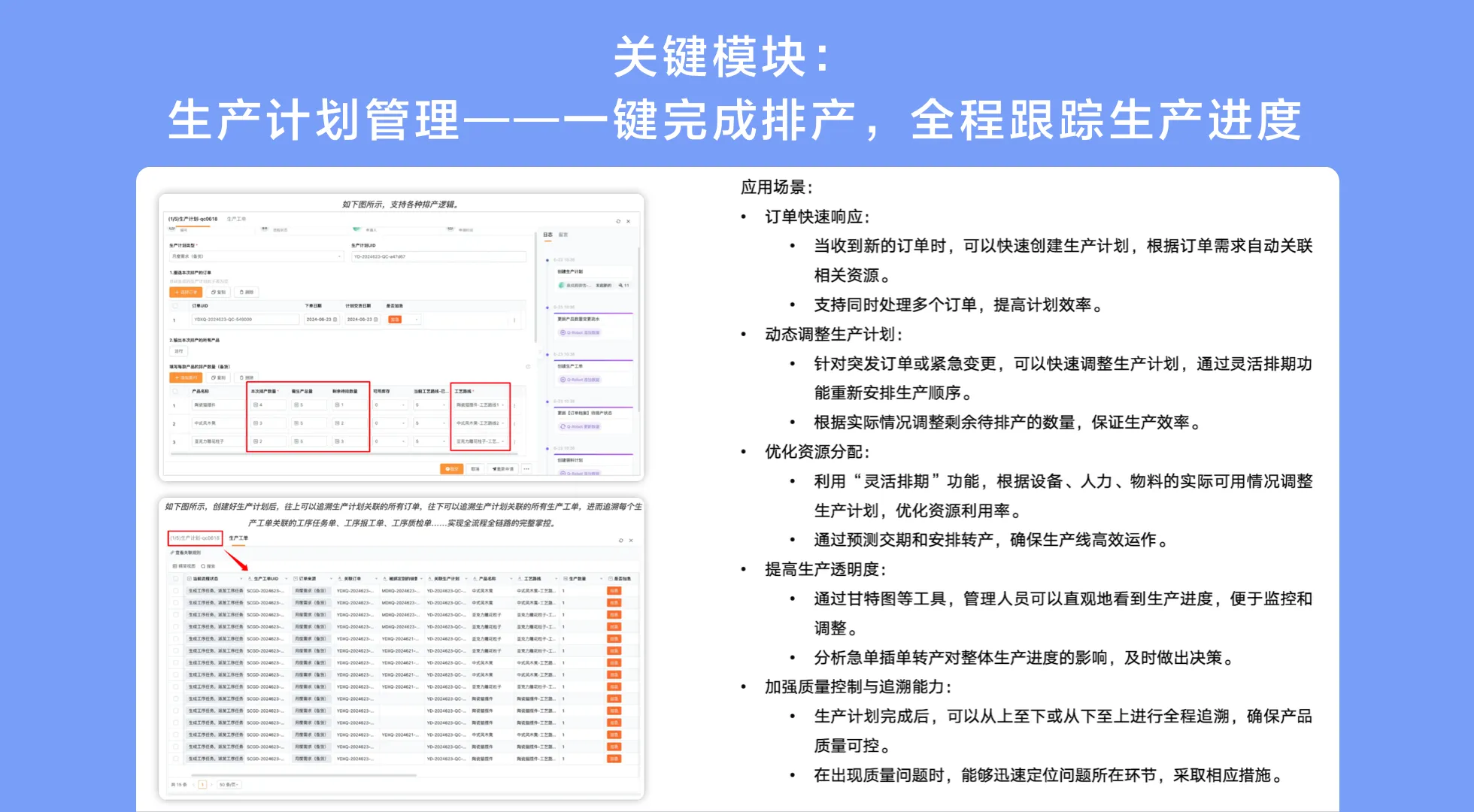

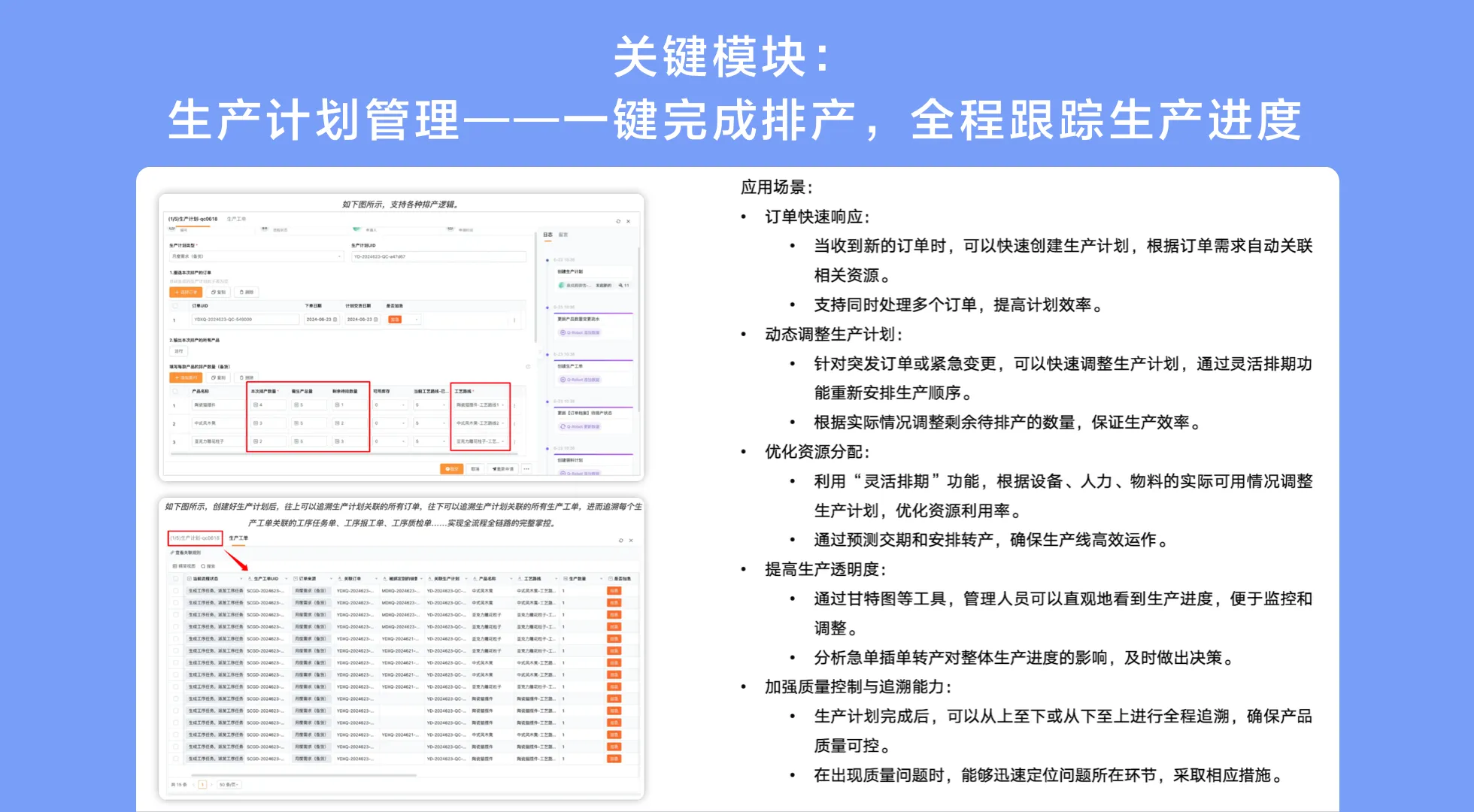

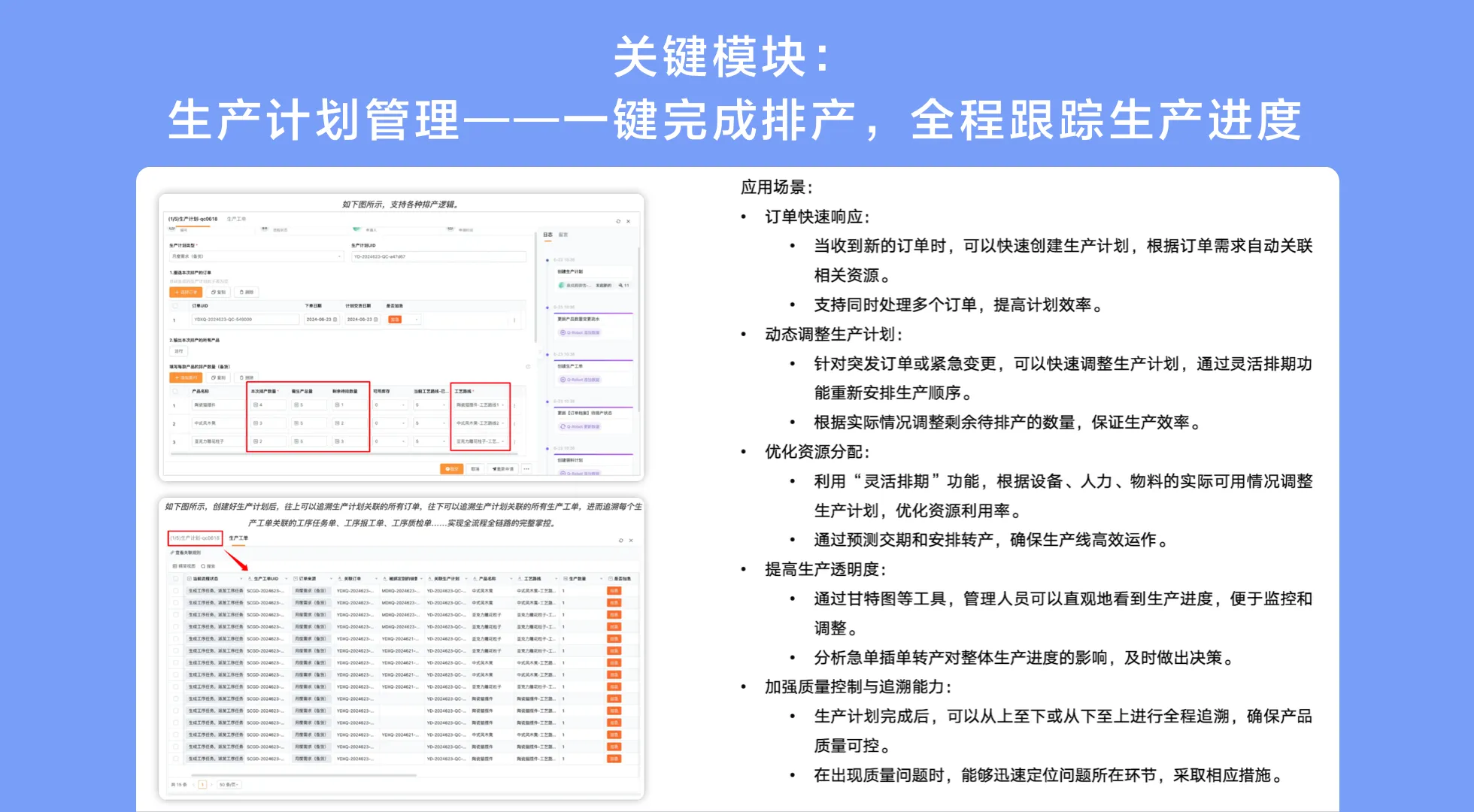

生产计划管理:破解多品种小批量排产难题

在现代制造业中,随着市场需求的多样化和个性化趋势加速,生产计划管理面临着前所未有的挑战。特别是在多品种小批量生产的环境下,企业常常遭遇到排产难题,导致生产效率低下、成本上升,甚至影响客户满意度。这篇文章将深入探讨这一问题的痛点、理论背景及可行的解决方案,最终引入无代码轻流平台作为有效的工具。

一、痛点共鸣:多品种小批量排产的困境

在生产管理中,企业面临的主要痛点包括:1. 需求预测不准确:由于市场变化频繁,传统的需求预测方法往往未能及时反应市场需求,导致生产计划难以执行。2.

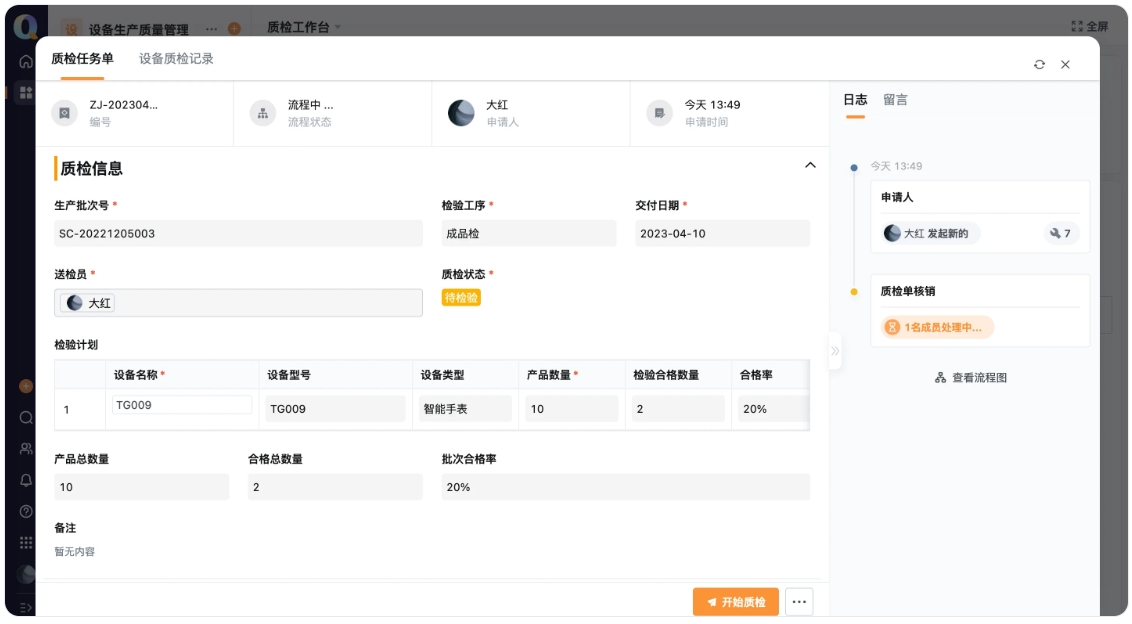

生产管控系统:化解生产计划与执行脱节难题

在当前快速发展的制造业环境中,生产计划与实际执行之间的脱节问题日益突出。这一现象不仅影响了生产效率,更直接关系到企业的竞争力和市场响应能力。为了解决这一痛点,生产管控系统的引入显得尤为必要。本文将深入探讨生产计划与执行脱节的原因,结合理论与实证,提出基于无代码平台的解决方案。

一、痛点共鸣:行业现状与挑战

根据中国信通院发布的《2023年中国制造业数字化转型研究报告》,约67%的制造企业在生产计划执行中面临信息孤岛和数据不一致的问题。这种现象不仅导致生产效率的降低,还增加了库存成本,影响了交货期的可靠性。例如,某大型制造企业因生产计划与实际执行脱节,导致产品交货延迟,客户投诉率上升20%,严重影响了企业的市场声誉。

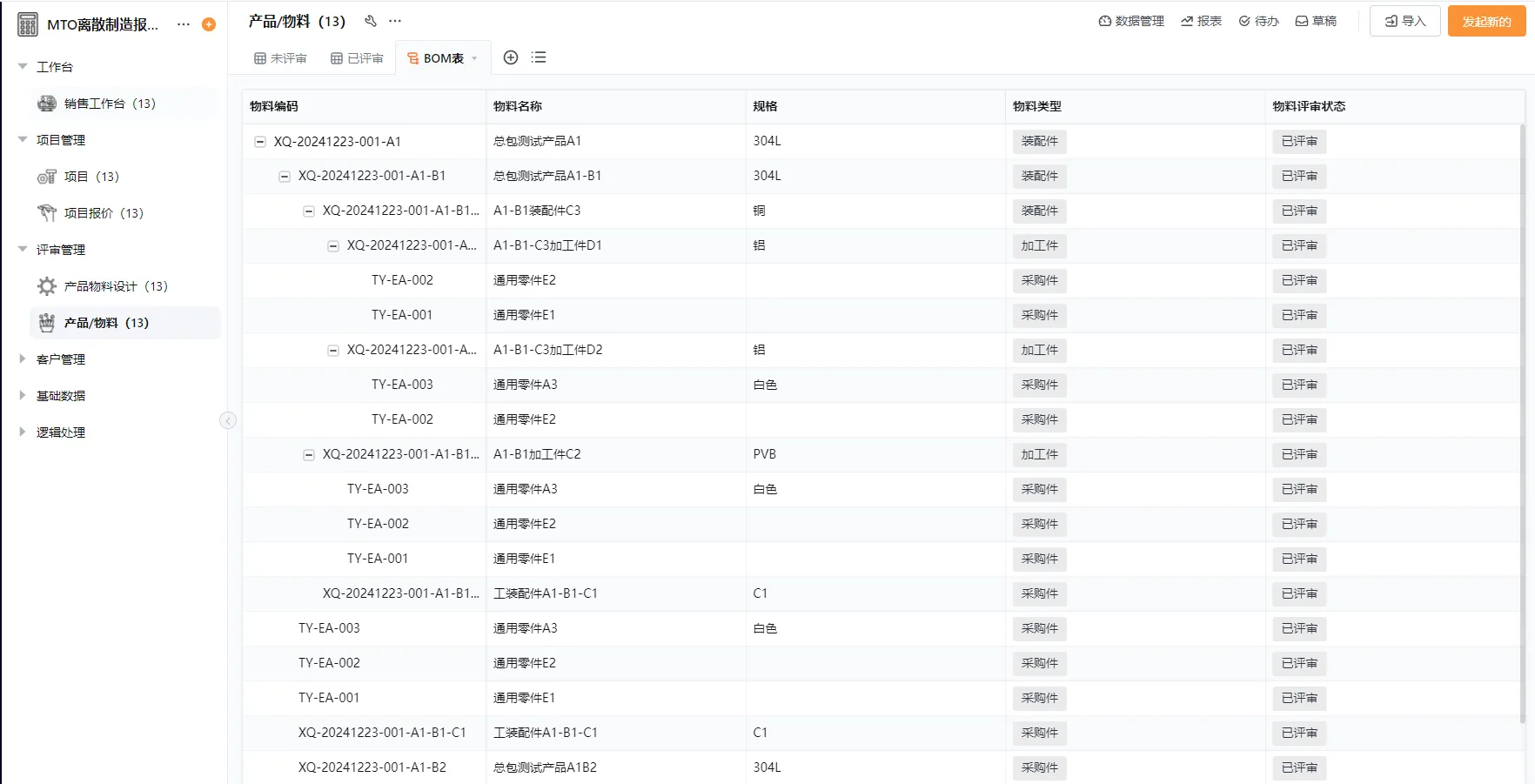

离散行业精益生产系统:提升流程衔接效率

在当今快速发展的制造业环境中,离散行业面临着日益严峻的流程衔接效率挑战。企业在生产、销售、库存和采购等多个环节之间的协调配合,直接影响到整体的生产效率和成本控制。本文将探讨离散行业的痛点、理论根源以及如何通过无代码轻流平台来实现有效的流程衔接提升。

一、痛点共鸣:现状瓶颈与行业痛点

离散制造企业常常面临以下几个痛点:

- 信息孤岛:生产部门、销售部门与采购部门之间的数据壁垒导致信息无法实时共享,决策滞后。

生产工艺优化系统:实现品质稳步提升

在当前的制造业环境中,生产工艺优化已成为企业实现品质稳步提升的关键。然而,许多企业在这一过程中仍面临诸多挑战,包括生产效率低下、品质波动大、响应市场需求缓慢等。这些痛点不仅影响了企业的经济效益,还制约了其在激烈市场竞争中的发展潜力。

一、痛点共鸣:行业现状与挑战

根据《中国制造业发展报告》指出,传统生产模式往往存在信息孤岛、流程不畅及数据滞后等问题。这些问题导致生产效率低、资源浪费严重。例如,某知名制造企业因未能及时响应生产调度,导致了30%的生产效率损失 。此外,质量控制的缺失使得不合格品的比例高达5%,直接影响了客户满意度和市场竞争力。

轻客CRM

轻银费控

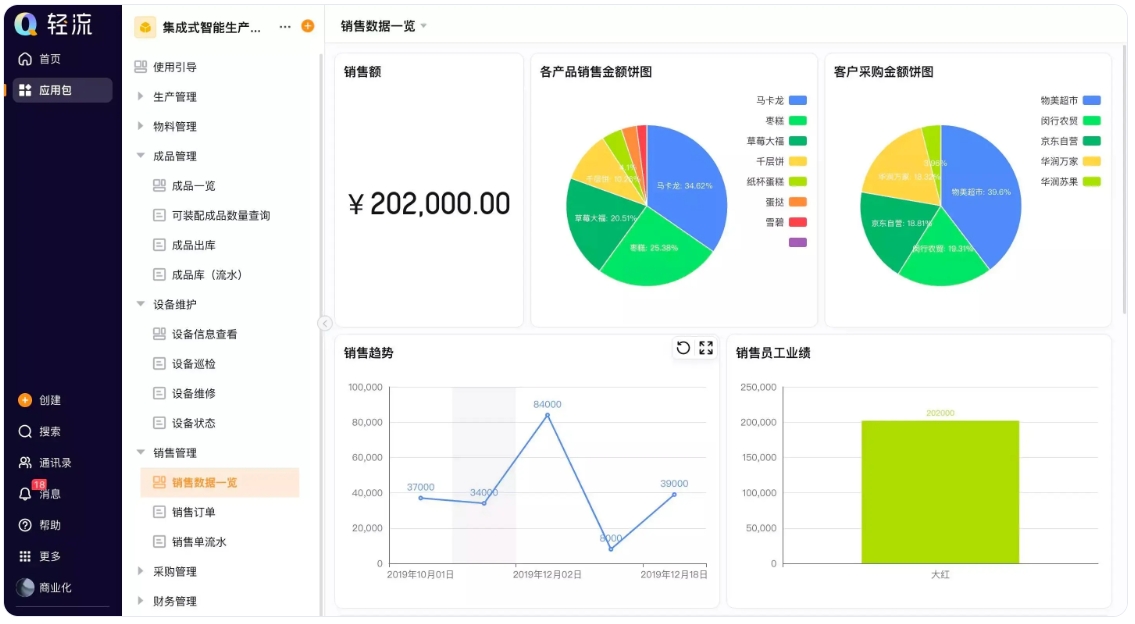

生产管理

项目管理