化工行业生产执行系统:监控生产工艺参数

在化工行业中,生产执行系统(Manufacturing Execution System, MES)扮演着至关重要的角色。随着全球市场需求日益增长,企业必须高效、稳定地运营以保持竞争力。然而,许多企业在生产过程中仍面临着多重挑战,例如生产工艺参数的监控和控制不足、设备故障导致的停工、数据整合困难等。这些痛点不仅影响了生产效率,也增加了运营成本。

痛点共鸣

根据《2023年中国化工行业发展报告》,约有60%的企业表示生产工艺参数监控不到位,导致产品质量不稳定,生产效率降低。例如,某化工企业因未能及时监测反应釜温度,导致反应失控,最终造成重大经济损失。此外,设备故障的迅速响应也成为企业必须解决的难题,故障处理不及时直接影响到生产的连续性。

理论穿透

造成这些痛点的原因,主要在于行业内普遍缺乏有效的监控和管理工具。传统的生产管理依赖于人工记录和手动操作,难以实现实时数据反馈和精确控制。根据国际标准化组织(ISO)发布的标准,生产执行系统的实施可以有效提升生产透明度和可追溯性,确保每一个生产环节都在可控范围内。此外,政策导向上,国家对化工行业的环保要求日益严格,企业在生产过程中必须强化对工艺参数的监控,以减少对环境的影响。

工具验证

在此背景下,轻流无代码平台应运而生,提供了一种高效的解决方案。通过流程自动化和数据可视化,轻流帮助企业实现了对生产工艺参数的全面监控。

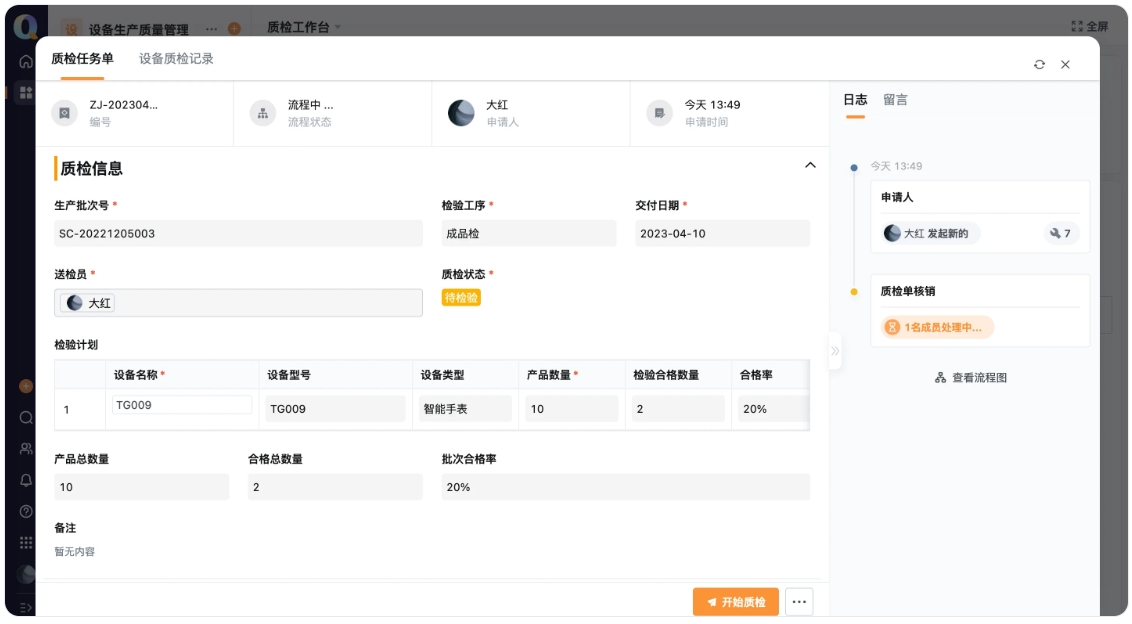

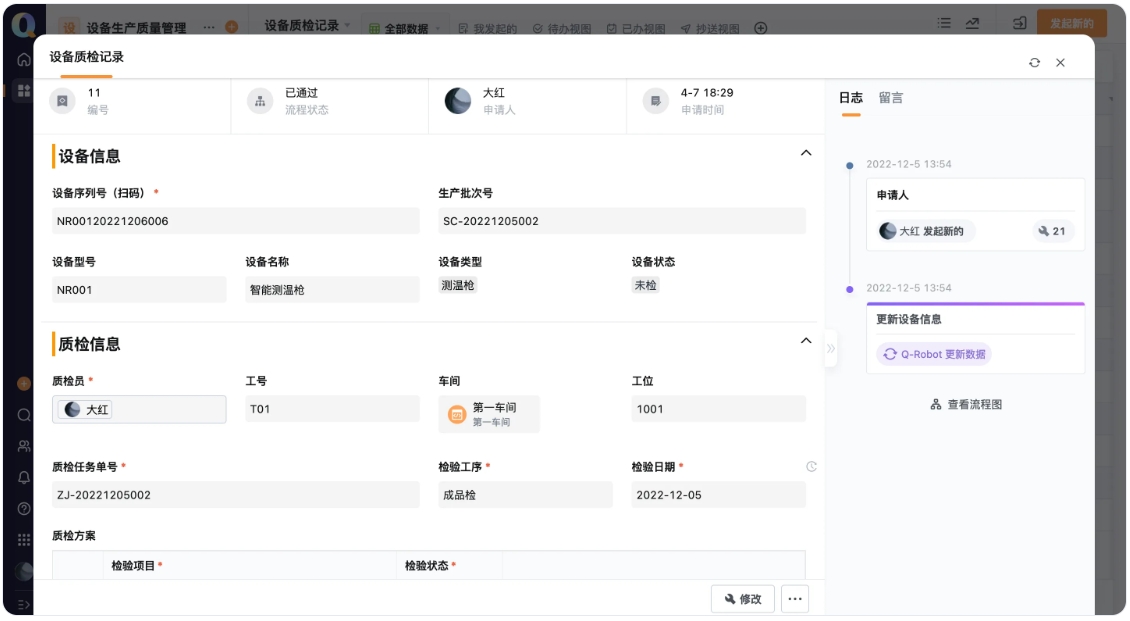

流程自动化:轻流平台支持自定义生产流程,企业可以根据自身需求设定工艺参数监控流程。当监测到参数异常时,系统会自动生成报警信息并推送给相关责任人,避免因人工滞后造成的损失。

数据可视化:轻流提供实时数据看板,企业管理人员能够一目了然地看到各项生产参数的实时数据,及时做出决策。此功能帮助企业提升了生产管理的及时性和精准性。

跨系统集成:轻流能够无缝对接IoT设备与ERP系统,打破信息孤岛,实现数据的实时共享和分析,确保生产信息准确流转。

权限管理:通过细致的权限管理,轻流确保了生产数据的安全性与可控性。不同岗位的员工根据职责获得不同的数据访问权限,有效防止信息泄露与误操作。

实证案例

以江苏超威电源有限公司为例,该公司的生产管理团队通过轻流平台实现了设备管理的全生命周期管理。设备巡检、保养、报修一体化,巡检人员能通过手机扫码实时采集设备状态,异常情况自动生成工单,显著提升了工作效率和响应速度。此外,轻流的质量管理看板功能,帮助超威实时监控不合格品的发生情况,从而及时调整生产策略,降低了不合格率,提高了客户满意度。

结语

化工行业的生产执行系统不仅是提升生产效率的工具,更是保障产品质量的关键所在。面对市场的竞争压力和环保要求,企业必须重视生产工艺参数的监控。通过轻流无代码平台的应用,企业能够实现生产流程的透明化和高效化,推动数字化转型,助力企业在激烈的市场竞争中获得长期优势。展望未来,随着AI和大数据技术的进一步发展,生产执行系统将朝着智能化、自适应的方向不断演进,为行业的可持续发展提供强劲动力。

轻客CRM

轻银费控

生产管理

项目管理