钢铁生产管理系统:优化钢铁冶炼流程

在当今竞争日益激烈的钢铁行业,生产管理的高效性和灵活性已成为企业生存与发展的关键。然而,许多钢铁制造企业仍面临诸多痛点:生产流程复杂、数据孤岛现象严重、产能利用率不高、生产成本居高不下等。这些问题不仅影响了企业的盈利能力,也制约了行业的整体发展。为此,优化钢铁冶炼流程、提升生产管理水平显得尤为重要。

一、行业现状与痛点共鸣

根据《中国钢铁工业协会》的统计数据,2023年我国钢铁行业的产值达到了5万亿元。然而,生产效率的提升并未与之相匹配,部分企业的产能利用率低于70%。如某大型钢铁企业在生产过程中,由于信息传递不畅,导致生产计划频繁调整,造成了近20%的资源浪费。通过对比不同企业的生产数据,我们发现,未采用数字化管理系统的企业往往效率低下,成本过高,增速乏力。

二、理论穿透与结构性原因

造成这些痛点的原因主要在于传统管理模式的束缚。钢铁冶炼流程复杂,涉及原料采购、生产调度、质量检测等多个环节,信息流转不畅导致决策滞后。同时,缺乏数据共享与实时监控的机制,使得企业难以快速响应市场变化。此外,国家对钢铁行业的环保政策日益严格,企业在生产过程中面临着更大的合规压力。

根据《钢铁行业碳达峰碳中和技术路线图》,到2030年,我国钢铁行业需实现碳排放峰值,转型升级势在必行。优化冶炼流程、提升资源利用率是实现这一目标的重要途径。

三、可行的解决方案与工具验证

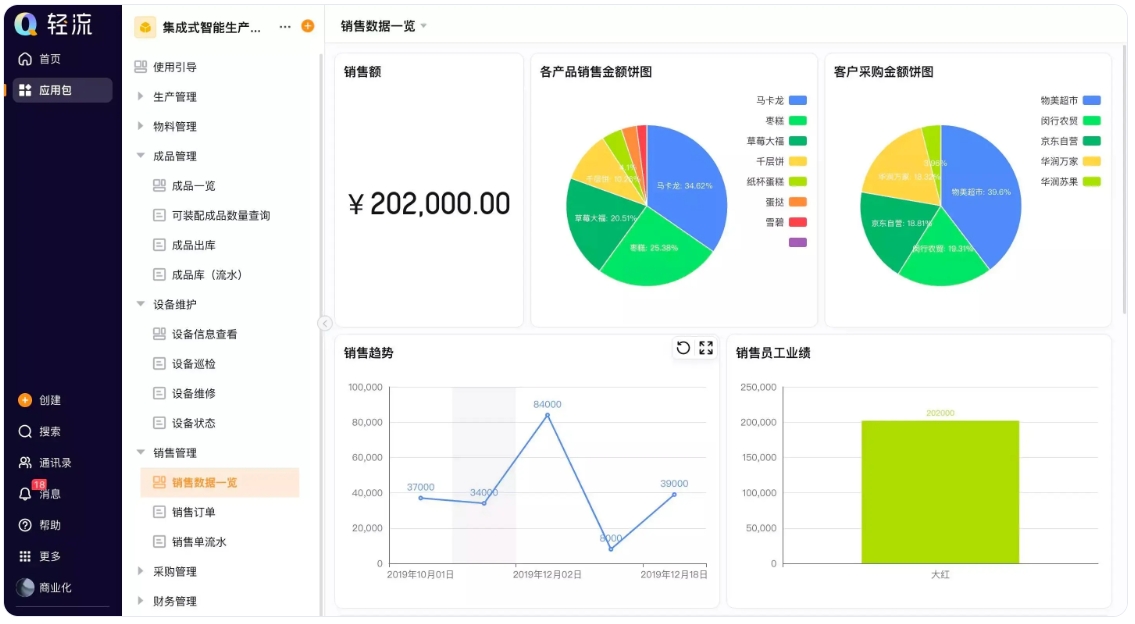

针对上述痛点,基于轻流无代码平台开发的钢铁生产管理系统为企业提供了一系列解决方案。该系统通过实现生产流程的自动化、数据可视化和跨系统集成,为企业带来了显著的管理效益。

流程自动化:系统可根据销售订单自动生成生产计划,确保生产与市场需求的紧密结合。通过与采购和销售系统的数据打通,企业能够及时调整生产计划,避免库存积压和生产不足的问题。

数据可视化:轻流平台提供实时数据看板,管理人员可以通过可视化的方式掌握生产进度、质量控制和设备运行状态。这不仅提高了决策效率,还帮助管理者及时识别生产瓶颈。

跨系统集成:通过轻流的API接口,企业可以将生产管理系统与现有的ERP、CRM等系统进行无缝对接,实现信息的共享与流转,打破信息孤岛。

例如,某钢铁企业通过实施轻流生产管理系统,生产效率提升了25%,库存周转率提高了30%。同时,企业的生产成本下降了15%,为其在激烈的市场竞争中赢得了先机。

四、总结与展望

优化钢铁冶炼流程不仅是提升企业竞争力的关键,也是实现可持续发展的重要途径。未来,随着数字化技术的不断进步,钢铁行业将迎来更加智能化的管理模式。轻流无代码平台将继续为行业提供创新解决方案,助力企业实现高效、低耗、绿色的生产目标。

在绿色转型的浪潮中,钢铁企业应抓住机遇,拥抱数字化,优化管理流程,提高生产效率,迎接未来的挑战与机遇。

轻客CRM

轻银费控

生产管理

项目管理