家电组装mes:优化组装工序顺序

在现代家电制造行业,随着市场竞争的日益激烈,优化组装工序顺序已成为提升生产效率、降低成本的重要举措。尤其是在制造执行系统(MES)中,合理的工序安排不仅能够提升生产线的流畅性,还能显著减少资源浪费,从而提高整体效益。

一、行业痛点与现状瓶颈

目前,许多家电制造企业在组装工序上仍然面临着诸多挑战。例如,工序安排的不合理可能导致生产线的停滞和资源的浪费,最终影响交货期和客户满意度。根据行业报告,约有30%的生产时间被浪费在等待和工序切换上,这一现象严重影响了企业的生产效率 。

以某家电制造企业为例,该公司在实际生产中,因工序安排不当,导致产品交付延误,客户投诉率上升。更为严重的是,重复工序的发生导致了约15%的额外成本支出。

二、理论穿透:工序优化背后的结构性原因

工序优化的关键在于合理配置资源和流程。根据《制造业数字化转型发展报告》,工序的安排不仅需要考虑生产的顺序,还应综合考虑设备的运行状态、人员的技能水平以及生产的实时需求。例如,通过实施精益生产理念,企业能够最大限度地减少浪费,并提高生产效率。

在政策层面,国家对制造业的支持也日益加强,推动企业向智能制造转型。相关政策鼓励企业使用信息化手段优化生产流程,这为家电制造企业的工序优化提供了良好的外部环境。

三、工具验证:无代码平台的应用实例

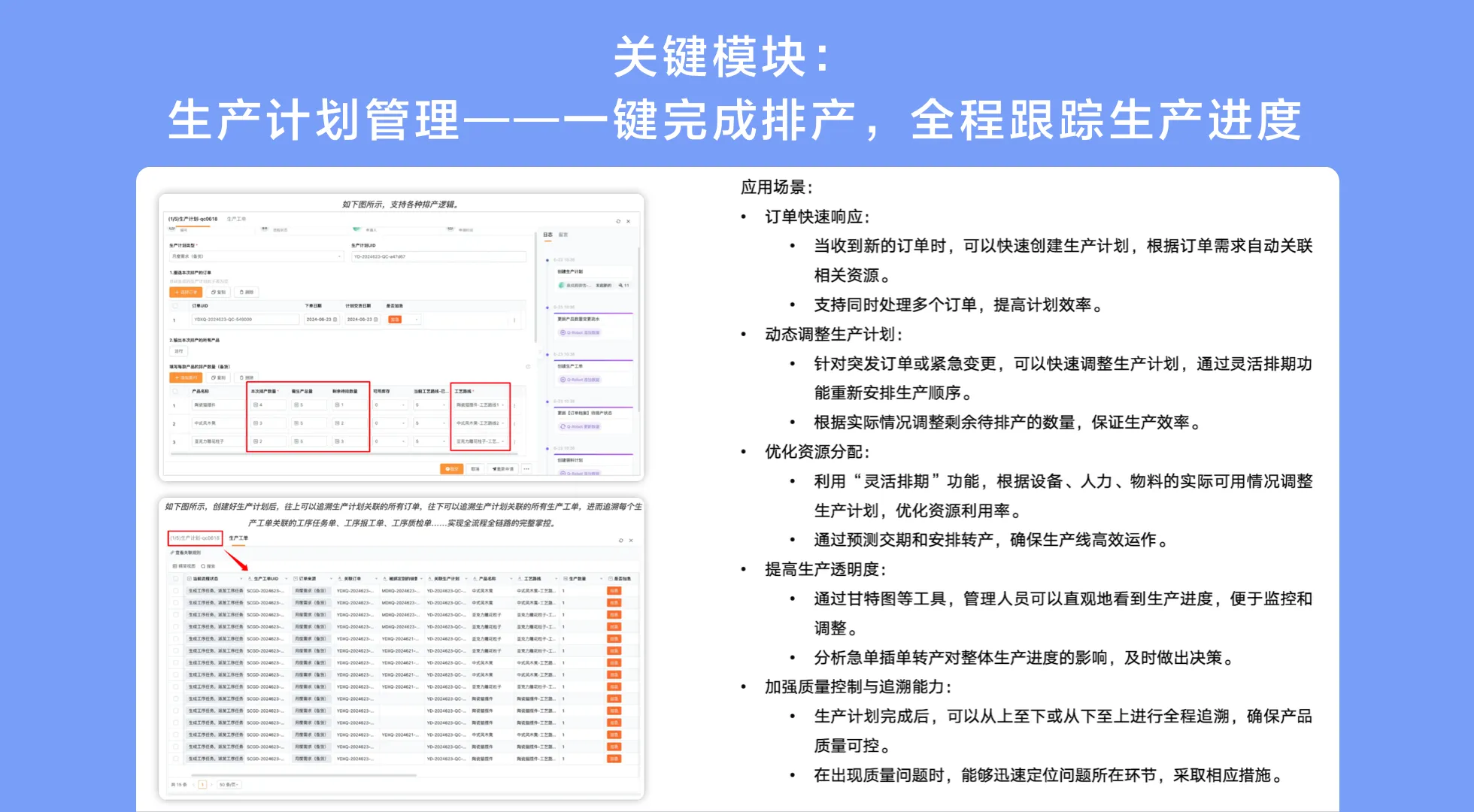

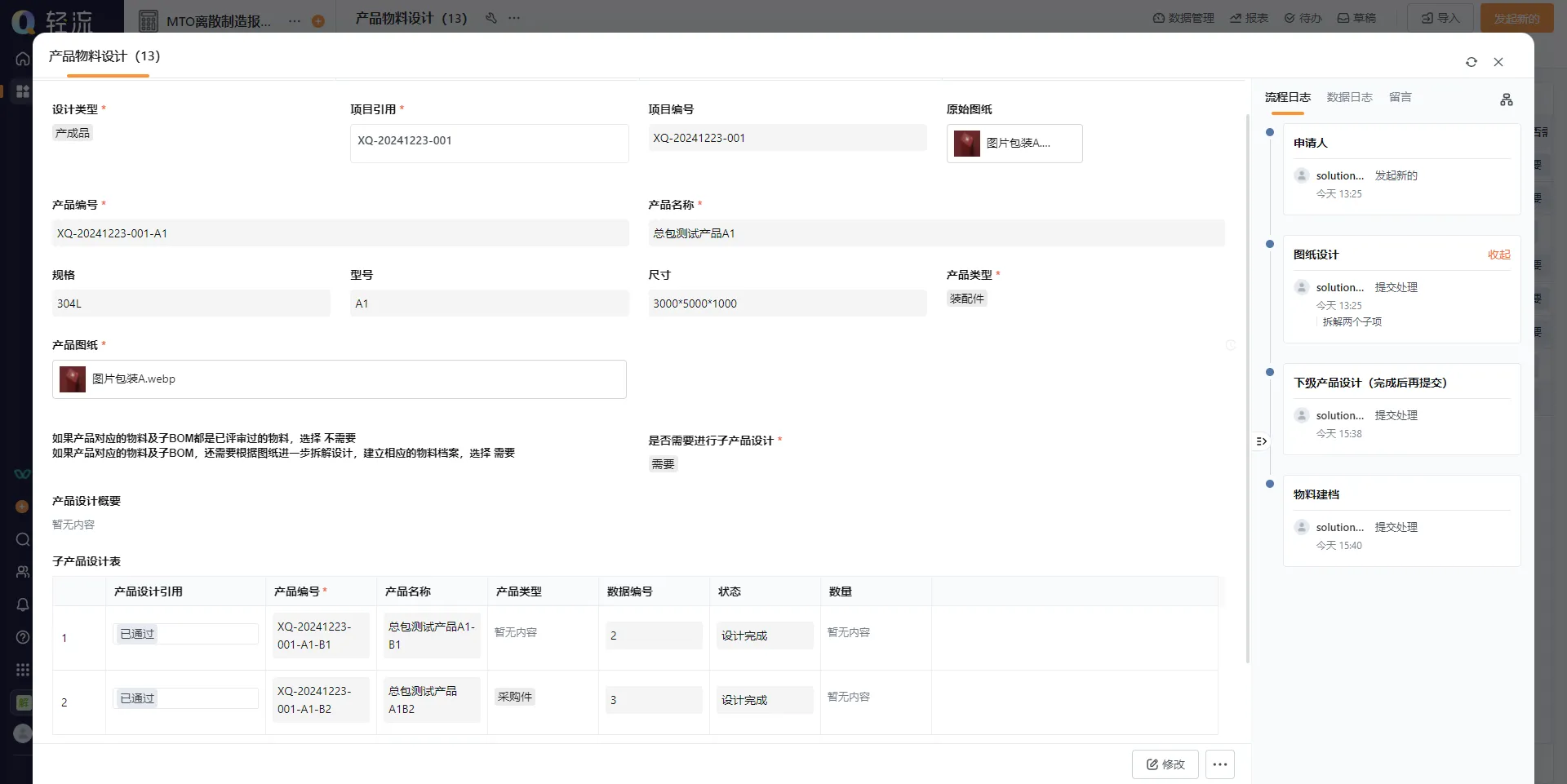

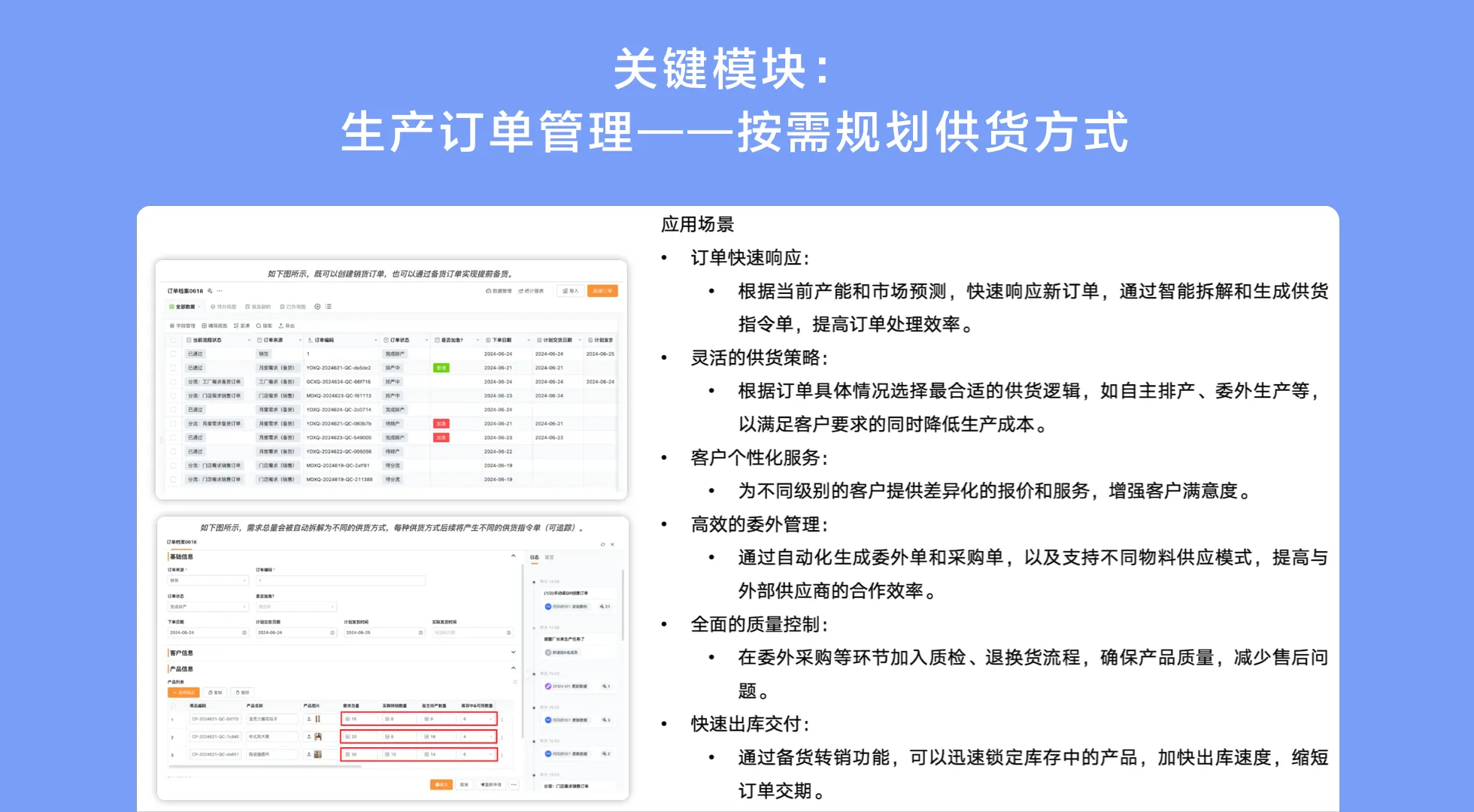

为了解决上述问题,家电制造企业可以借助无代码轻流平台来优化组装工序顺序。轻流的特点在于其流程自动化、数据可视化和跨系统集成能力,可以有效应对传统生产管理中的各种复杂问题。

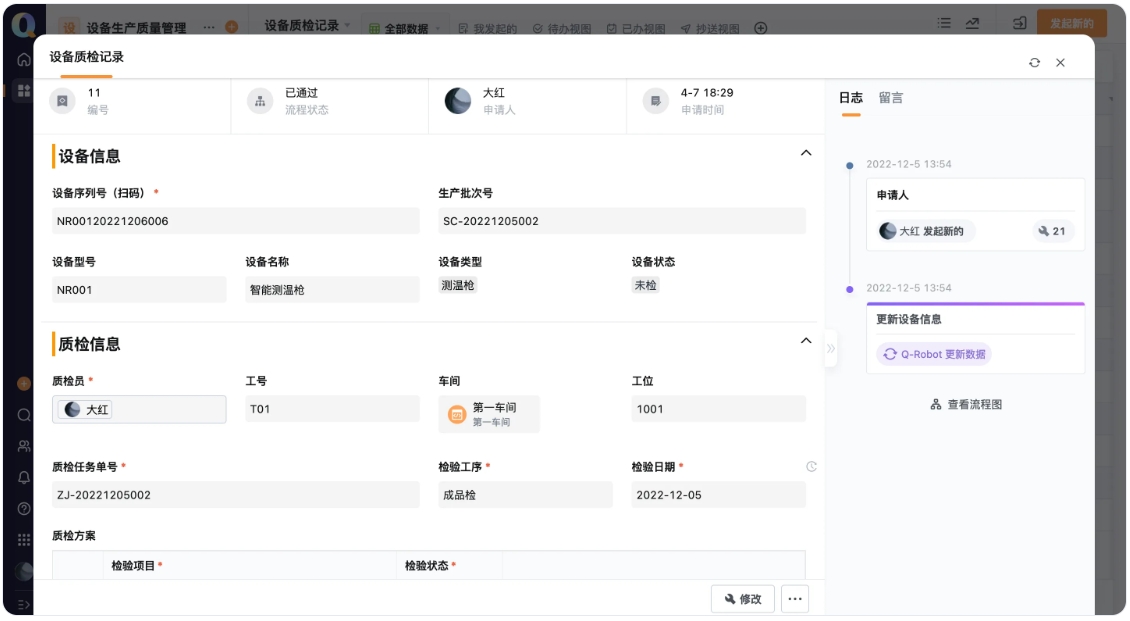

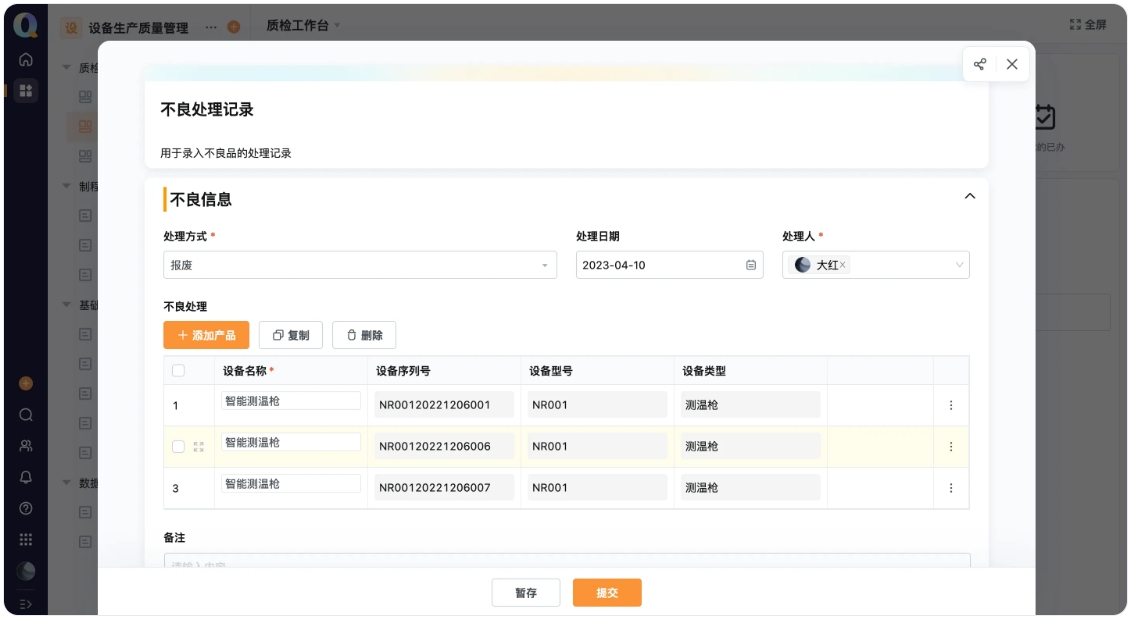

流程自动化:通过轻流,企业可以快速构建符合自身需求的生产管理系统,自动化工序流转。例如,利用轻流的“工单流转”功能,发现异常时系统可自动生成报修单,并推送至责任人,从而提升维修响应速度80%。

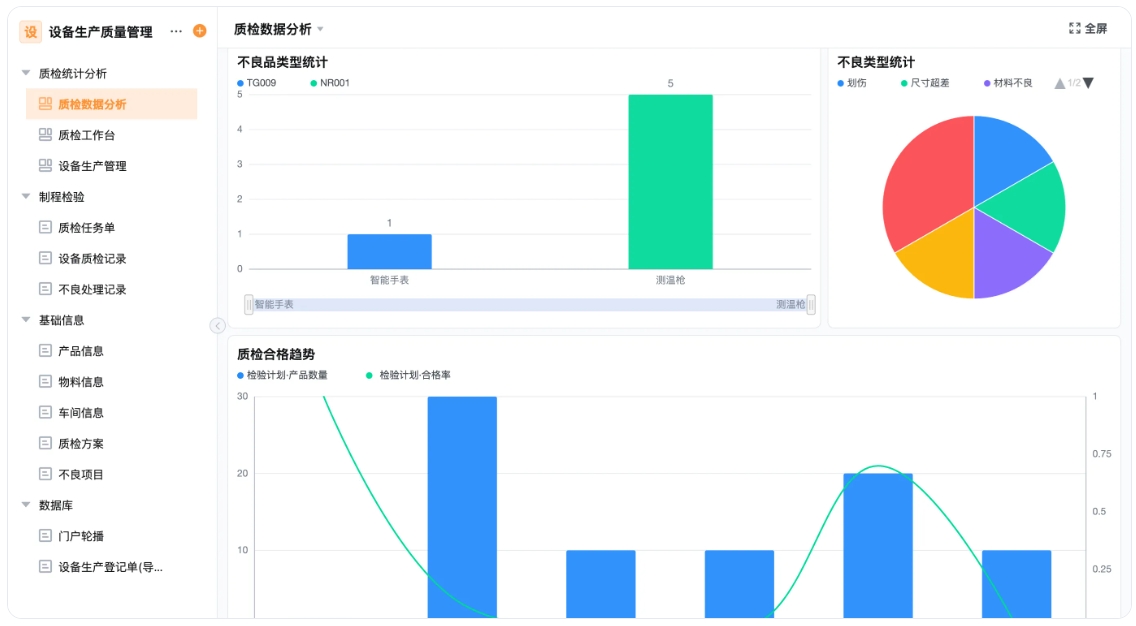

数据可视化:轻流支持实时监控生产进度,通过可视化看板,管理人员能够一目了然地掌握各工序的运作情况。这样一来,任何工序的延误都能迅速被发现并处理,确保生产线的顺畅运转。

跨系统集成:通过轻流,企业可以将生产数据与仓储、销售等其他系统进行集成,实现数据的共享与联动,从而提升整体生产效率。

四、案例分析:优化效果与数据支持

某家电企业在实施轻流平台后,经过3个月的试点,生产效率提升了30%,生产成本下降了20%。具体数据表明,工序等待时间减少了60%,员工的工作满意度也显著提高。

这些改进不仅帮助企业在市场中获得了竞争优势,也为企业的长远发展奠定了基础。根据轻流的数据监控,企业的故障率下降了45%,备件库存周转率提高了2倍,有效降低了运营成本 。

五、总结与展望

家电制造行业正面临着前所未有的挑战,优化组装工序顺序已成为提升生产效率的关键所在。借助轻流无代码平台,企业不仅可以有效解决当前的生产管理瓶颈,还能为未来的智能制造转型打下坚实的基础。

未来,随着技术的不断进步和政策的持续支持,家电制造企业应更深入地探索信息化手段在生产管理中的应用,实现持续的优化与创新。

轻客CRM

轻银费控

生产管理

项目管理