重工业生产安全管理系统:监控操作防安全事故

在重工业领域,生产安全管理是企业运营的重中之重。随着技术的进步与市场竞争的加剧,企业面临的安全隐患日益增加。根据数据显示,2023年我国重工业安全事故仍然时有发生,造成了巨大的经济损失和人员伤亡。为此,构建一个全面、系统的生产安全管理系统,尤其是基于监控操作的安全事故防范机制,显得尤为重要。

一、行业痛点与现状瓶颈

重工业企业在安全管理方面普遍存在以下几个痛点:

管理体系不完善:许多企业缺乏全面而系统的安全管理制度,导致在事故发生时,责任不明、应对措施不力。例如,某大型制造企业因未能及时修订其安全操作规程,导致生产线出现重大事故,造成了直接经济损失超过500万元。

设备维护不到位:预防性维护的缺失是导致设备故障频繁、事故高发的重要原因。数据显示,设备故障率的升高直接影响生产效率,造成了每年高达15%的生产损失。

人员素质与意识欠缺:操作人员缺乏必要的安全培训与应急处理能力,导致在面对突发情况时反应迟缓,从而加大了事故发生的风险。

二、理论穿透:痛点背后的结构性原因

上述痛点的根源可归结为以下几点:

政策导向不足:尽管国家和行业协会已出台多项安全生产法规(如《安全生产法》和《重型机械安全规程》),但在实际执行过程中,很多企业仍然选择忽视,导致安全管理形同虚设。

技术支撑缺乏:传统的管理模式往往依赖人工监控,信息传递效率低下,难以实现实时监测和预警。缺乏智能化的监控手段,使得隐患排查和事故预防变得举步维艰。

数据应用不充分:在数据驱动决策的时代,很多企业未能充分利用大数据分析与可视化工具,导致无法及时识别潜在的安全风险。

三、工具验证:可行的解决方案

基于以上分析,构建一套重工业生产安全管理系统的可行方案应包括以下几个方面:

实时监控与数据可视化:通过轻流无代码平台搭建实时数据监控系统,利用可视化看板展示设备运行状态、生产进度等关键信息,提升管理的及时性与精准性。例如,某企业通过引入轻流系统,实现了设备运行状态的实时监控,故障响应时间缩短至原来的12小时。

流程自动化与标准化作业:制定标准化操作流程(SOP),并借助轻流平台实现流程自动化,减少人为操作失误,提高生产效率。通过系统自动推送维护和巡检任务,确保设备的预防性维护得到有效落实。

培训与权限管理:增强操作人员的安全意识与应急处理能力,通过系统集成培训资料与操作指南,随时供员工查询。同时,设置权限管理,确保不同角色的人员可访问相应的安全信息,提升整体安全管理水平。

事故追溯与应急预案:建立事故数据追溯机制,详细记录事故发生的原因、处理过程及结果,为后续改进提供依据。此外,制定完善的应急预案,并在系统中进行模拟演练,提升企业的应急处理能力。

四、结论与展望

重工业生产安全管理系统的建立,能够有效提升企业的安全管理水平,降低事故发生率,确保员工的生命安全和企业的财产安全。随着技术的不断发展,未来的安全管理将更加智能化、数据化。企业应积极拥抱新技术,构建更为完善的安全管理体系,以应对日益复杂的市场环境与安全挑战。

通过以上措施,不仅能够提升企业的安全管理水平,还能在激烈的市场竞争中占据有利地位,实现可持续发展。

轻客CRM

轻银费控

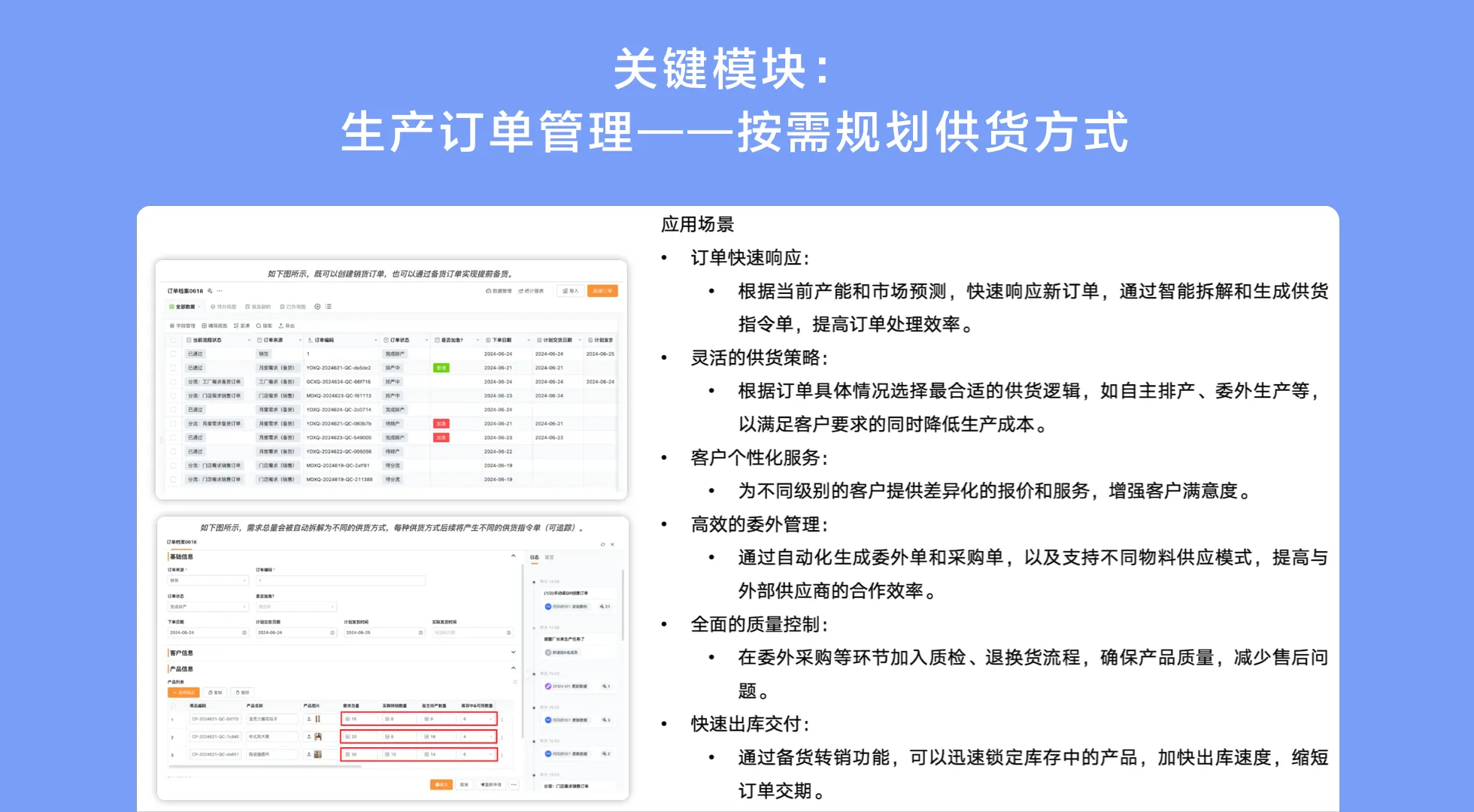

生产管理

项目管理