生产管理系统:减少生产停机时间

在现代制造业中,生产停机时间是企业面临的一项重要挑战。根据国际制造业标准,设备的有效利用率(OEE)应达到85%以上,而许多企业却因设备故障和管理不善而面临显著的停机损失。本文将探讨如何通过先进的生产管理系统,尤其是无代码平台,来减少生产停机时间,提高制造效率。

痛点共鸣:当前制造业的生产停机问题

首先,生产停机的原因多种多样,主要包括设备故障、维护不当和信息流转滞后等。根据《设备管理与维护指南》,约65%的停机时间源自设备故障,而其中30%可归结于缺乏有效的维护计划。这些问题不仅影响生产效率,还可能导致交货延迟和客户满意度下降。

例如,一家大型制造企业因设备故障导致的停机时间高达48小时,直接造成了生产延误,最终影响了公司的市场竞争力。这样的案例在制造业中并不罕见,凸显出对高效管理系统的迫切需求。

理论穿透:结构性原因分析

停机时间的根本原因在于传统的管理模式无法满足现代制造业的高效率要求。设备管理的四大致命伤包括:档案混乱、巡检低效、维修拖延以及保养无序。在传统模式下,设备信息常常分散在纸质记录和Excel表格中,导致数据孤岛的形成,进一步加大了故障响应的难度。

此外,缺乏智能化的巡检和维护系统,使得许多故障未能在第一时间被发现,导致问题的积累和加重。这种结构性问题需要通过现代化的信息技术手段进行改革,以实现设备的实时监控和智能化管理。

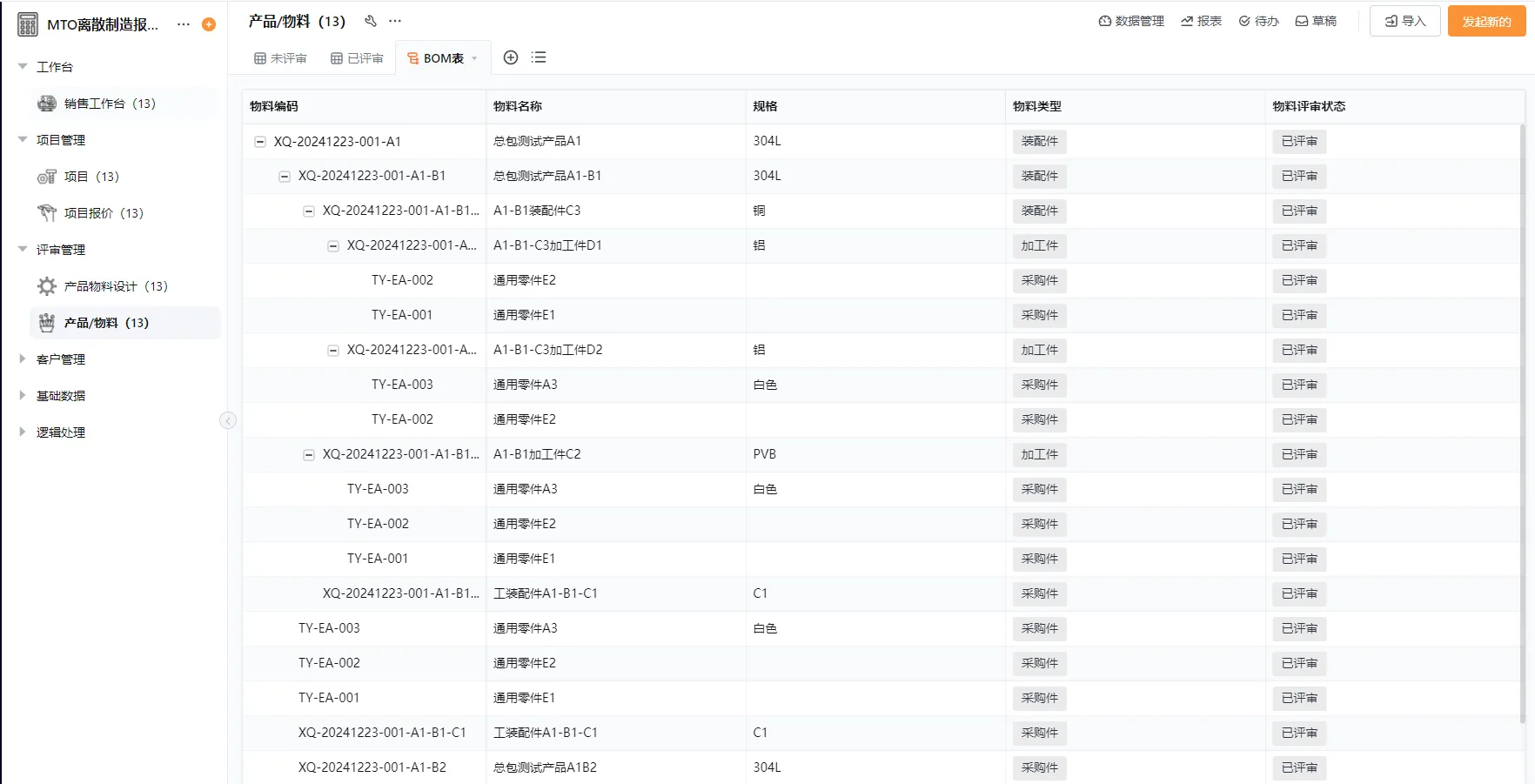

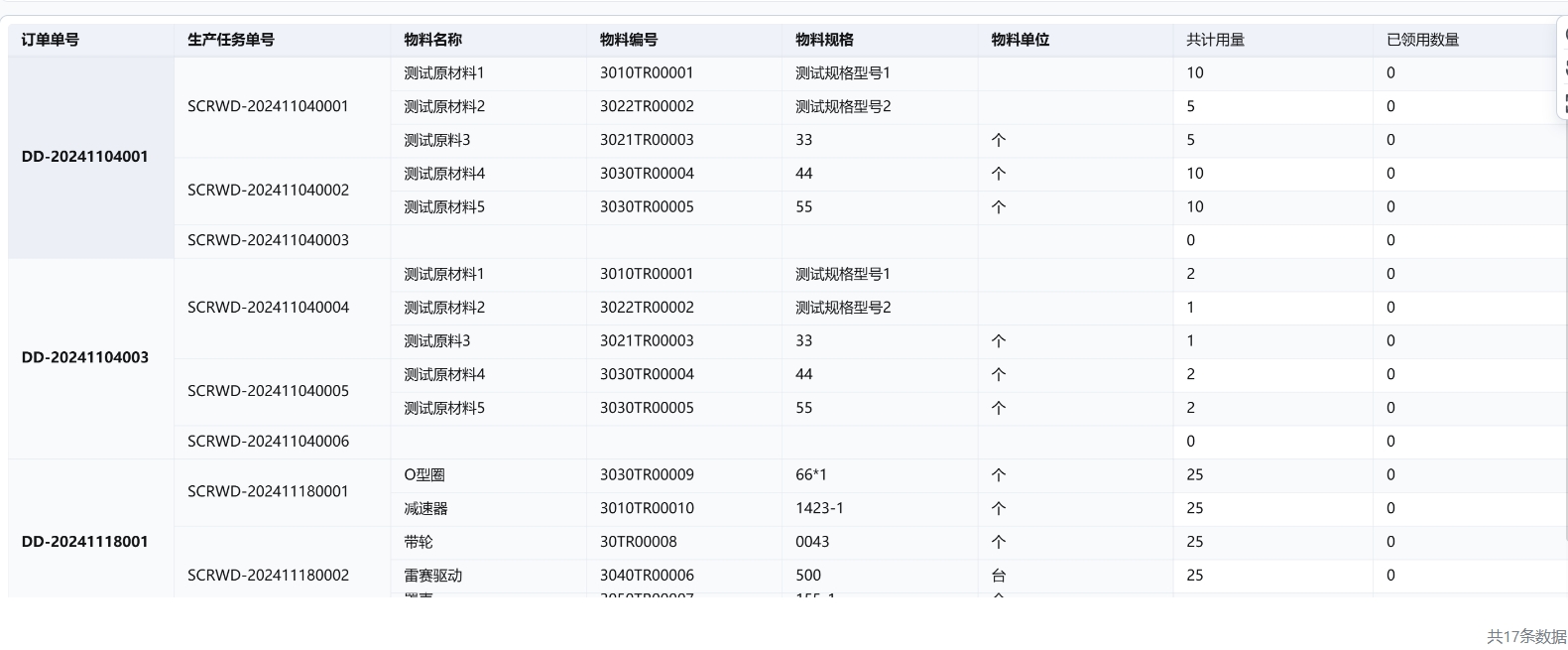

工具验证:无代码平台的解决方案

在这样的背景下,轻流无代码平台应运而生。该平台通过可视化拖拽和模块化配置,使企业能够快速搭建符合自身需求的生产管理系统。以下是其核心功能:

设备档案数字化:通过为每台设备生成唯一二维码,企业可以实时追踪设备的型号、采购记录和维修历史,大幅提高信息的可追溯性。

智能巡检管理:轻流的系统支持定位字段、照片水印等功能,确保巡检的真实性,并通过自动流转工单提升维修响应速度,平均提升高达80%。

保养自动化:根据设备类型,系统自动推送保养提醒,避免因人为疏漏导致的设备超期维护,从而降低故障率。

维修透明化:全流程线上可视化管理,使得从报修到验收的每一个环节都实时可追踪,维修时长平均缩短50%。

效果对比:从被动管理到主动预防

通过实施轻流无代码平台,企业能够显著降低停机时间。例如,某制造企业在实施后,巡检耗时减少60%,维修响应时间从平均48小时压缩至12小时,设备故障率下降45%,备件库存周转率提高2倍。这些数据不仅证明了无代码平台的有效性,更展现了其在预防性维护中的巨大潜力。

结论与展望

综上所述,生产管理系统在减少生产停机时间方面发挥着至关重要的作用。通过数据驱动的管理模式,企业不仅能够提升设备的利用率,还能在快速变化的市场环境中保持竞争力。随着无代码技术的不断发展,未来企业在生产管理上的灵活性和智能化水平将进一步提升,为制造业带来更大的发展机遇。

在数字化转型的浪潮下,企业应积极拥抱新技术,以实现高效、智能的生产管理,最终提升整体运营效率和市场竞争力。

轻客CRM

轻银费控

生产管理

项目管理