塑胶行业生产管理系统:控制生产不良率

在塑胶行业的生产运营中,控制生产不良率始终是企业面临的重大挑战。根据中国信通院发布的报告,塑胶行业的不良率在整体生产环节中占据了相当大的比重,直接影响着企业的经济效益和市场竞争力。因此,建立一个高效的生产管理系统,以降低不良率,成为了企业发展的当务之急。

一、行业痛点与现状

在塑胶制造的过程中,不合格产品的产生主要源于以下几个方面:

设备管理不足:设备故障频发、维护不当导致生产效率低下,设备的可靠性和稳定性不足直接影响产品质量。

人员素质与意识欠缺:员工的专业技能不足以及对设备管理重要性的认识淡薄,导致操作失误频繁。

信息孤岛现象:生产、销售、采购等环节之间信息不畅,造成资源浪费和决策失误,影响整体生产效率。

二、理论分析:结构性原因

造成塑胶行业生产不良率高的根本原因在于管理体系的缺陷与信息化程度低。根据行业标准,企业应建立完善的设备管理制度,并引入先进的生产管理工具,以实现生产流程的数字化和自动化。

管理体系不完善:许多企业在设备采购、使用、维护等环节缺乏明确的管理制度,导致操作流程混乱。

缺乏实时监控:当前大多数企业未能实现对设备状态的实时监控,缺乏数据分析能力,难以及时发现并解决潜在问题。

政策导向不足:随着国家对制造业的政策支持加大,企业亟需对内提升管理水平,对外响应政策导向,增强市场竞争力。

三、可行的解决方案与工具验证

为了解决以上问题,塑胶行业可以借助无代码轻流平台的功能特性,以实现流程自动化、数据可视化和跨系统集成等多方面的优化。

流程自动化:通过轻流生产管理系统,企业可以实现生产工单的自动生成、报工、结工等流程的标准化,最大限度降低人为错误。

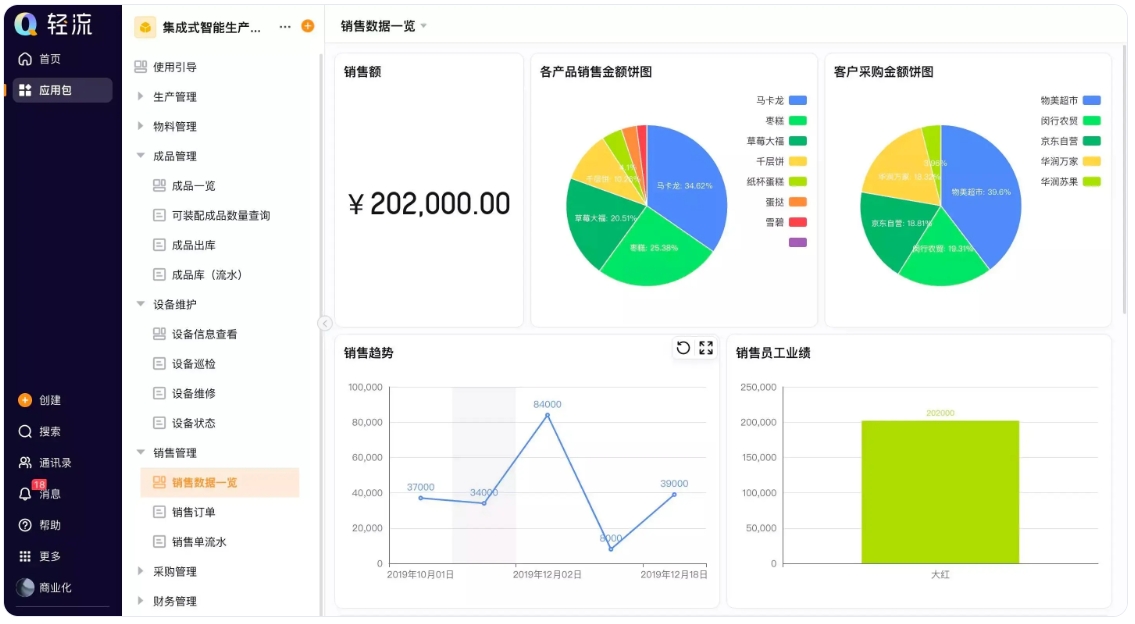

数据可视化:轻流搭建的可视化看板可以实时展示生产进度和设备状态,帮助管理人员及时掌握生产动态,从而有效预防不良品的产生。

跨系统集成:轻流打破了生产、销售、采购之间的信息壁垒,实现了数据的无缝对接,让采购可以“以销定采”,从而合理安排物料需求,避免因缺料或过量采购造成的浪费。

四、实证案例分析

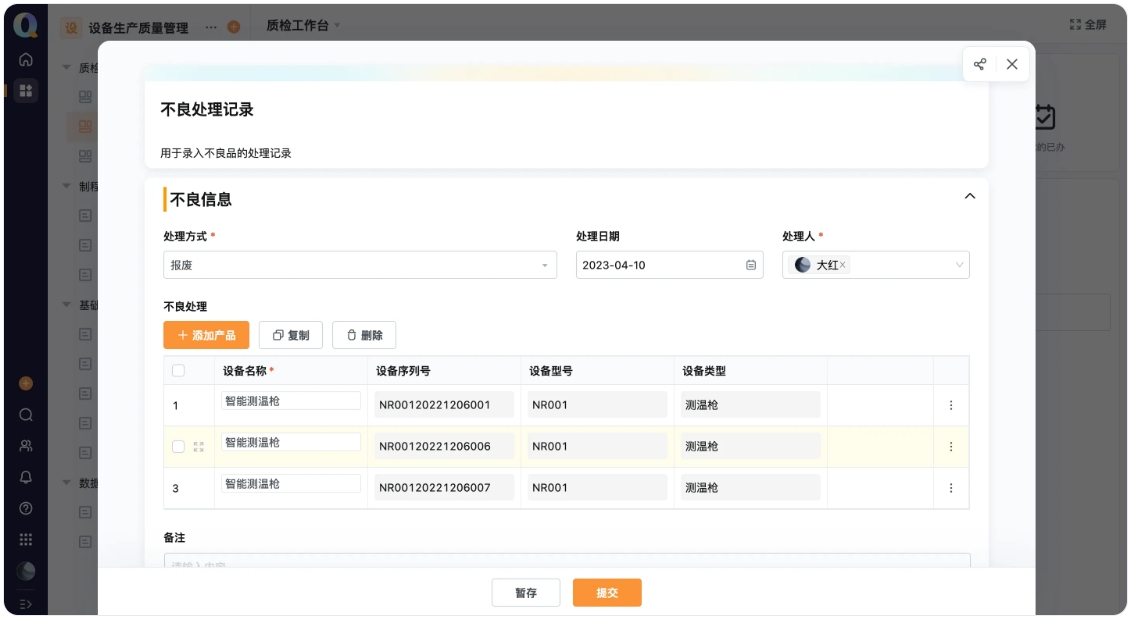

以三变科技为例,该企业通过轻流无代码平台构建了一整套不合格品处理流程,实现了从问题发现到处理的自动流转,显著提升了处理效率,降低了不合格率。在轻流的帮助下,三变科技成功地将不合格品的处理时间缩短了40%,有效降低了生产成本。

五、结论与未来发展趋势

在未来的发展中,塑胶行业的企业应持续关注生产管理的数字化转型与智能化升级,结合国家政策导向,积极引入新的管理理念和工具。只有这样,才能在激烈的市场竞争中立于不败之地,持续提升产品质量和客户满意度。

通过建立高效的生产管理系统,塑胶企业不仅能有效控制不良率,还能提升整体运营效率和市场竞争力,实现可持续发展。

轻客CRM

轻银费控

生产管理

项目管理