油漆MES协同系统:打破信息孤岛,实现全程贯通

轻流

·

2025-12-02 10:11:20

阅读66次

1、油漆MES协同管理的核心内涵:连接与透视

2、系统如何破解跨部门协作的经典难题

3、协同场景下的关键功能体验

4、实施协同系统需要关注什么

《 上一篇

填缝剂生产排期系统:订单延误与资源调配困局

下一篇 》

乳胶漆MES设备管理:实现全链路智能化控制

免责申明:本文部分内容通过 AI 工具匹配关键字智能整合而成,仅供参考,轻流不对内容的真实、准确、完整作任何形式的承诺。

如有任何问题或意见,您可以通过联系官网客服进行反馈,我们收到您的反馈后将及时处理。

相关推荐

推荐产品

轻客CRM

轻客 CRM 是为中小企业提供的客户管理解决方案,能自动识别线索、管理客户信息、实现订单流程线上化,支持多终端移动办公,具有成本低、灵活高效等特点。

轻银费控

轻银费控系统-银企直连是一个帮助企业解决费用报销、支付、预算控制等问题的系统,支持数据化管理、自动化审批流程、银企直连,提高财务效率。

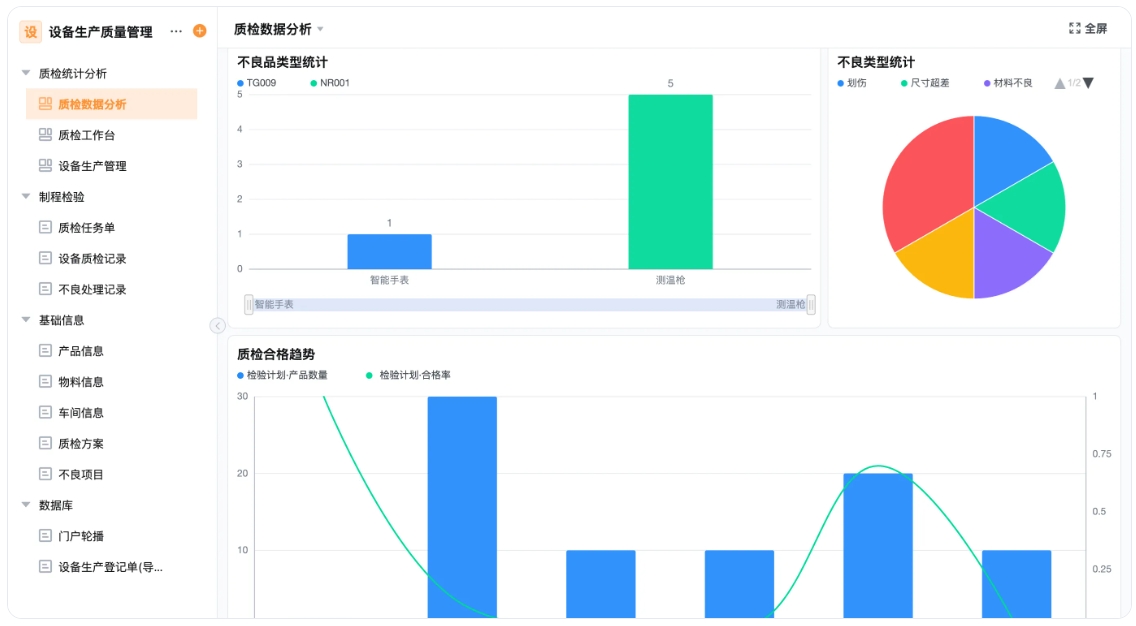

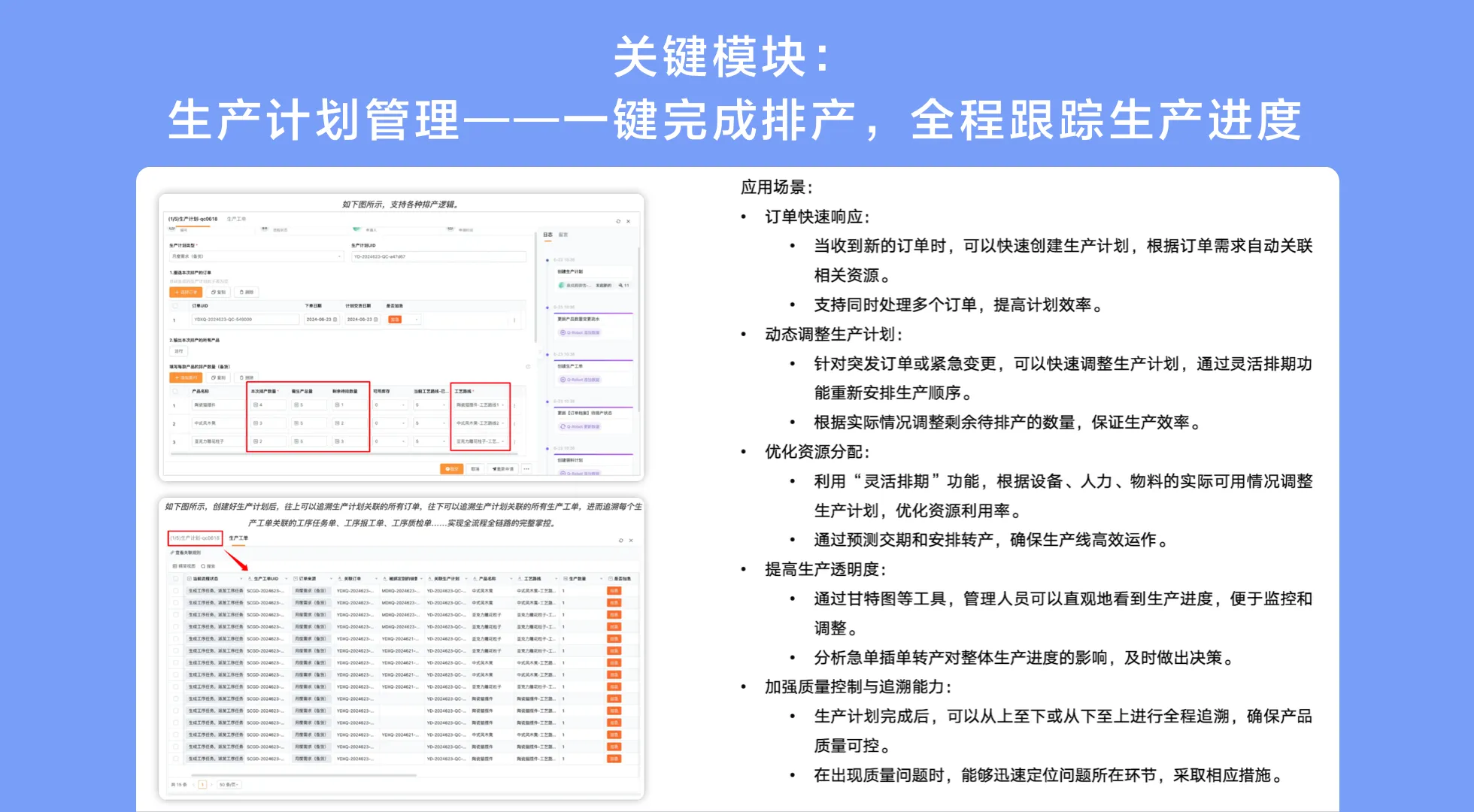

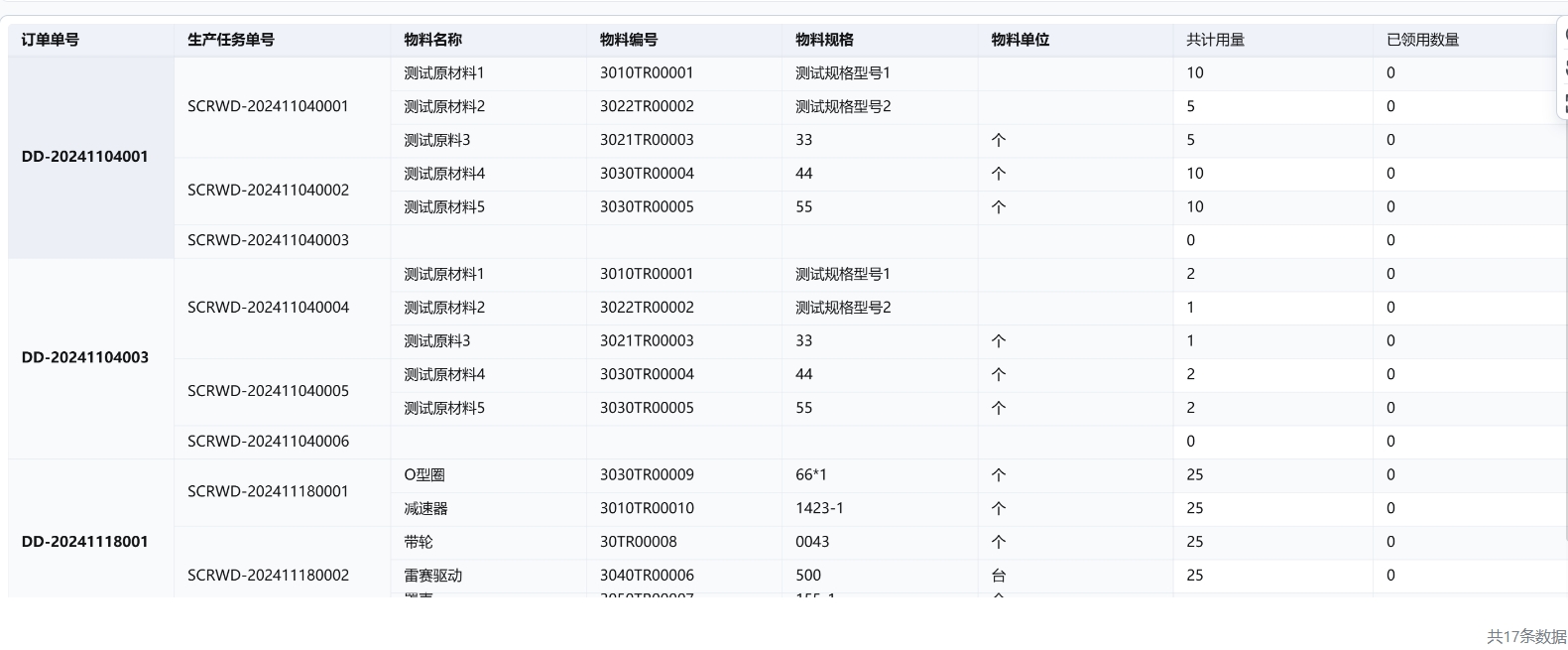

生产管理

适用于汽车零部件、电子电器、航空航天、医疗器械、五金制品等制造领域。以销售订单启动流程,经生产计划、生产各环节、装配质检、质量检验、财务回款和售后,优化计划排程,提高效率、质量,加强物料管理。

项目管理

工程项目管理系统适用于各类建筑工程新建、改建和扩建。可优化流程、促沟通协作、控成本、保质量安全及支持决策。实现思路是与相关方沟通,了解需求痛点,收集整理数据,评估现有模式。

人事管理

系统按HR高频工作搭模板,含招聘、员工、调转岗、薪资、考评管理模块,覆盖全流程,可灵活配置,提效决策。

设备巡检

适用于设备点检、保养、维修、配件管理及工装、样件校验管理,可实时分析单据处理完成率和及时率。效果是在手动巡检基础上实现自动工单触发,有实时分析看板。思路是维护台账、方案,生成工单并处理、统计相关情况。

分类导航