车间生产进度管控:实时同步无滞后

在现代制造业中,车间生产进度的有效管控是提升生产效率、降低运营成本的关键。然而,许多企业在实际操作中仍面临着数据孤岛、信息滞后和流程不畅等一系列问题,这些痛点严重影响了生产效率和决策能力。根据《2023年中国制造业数字化转型白皮书》,大约60%的制造企业在生产管理中遇到了信息不准确、数据更新不及时的问题,这直接导致了生产效率的下降和资源的浪费。

痛点共鸣:生产管理中的挑战

在车间生产管理中,实时数据的缺失导致了信息传递的滞后。例如,传统的生产调度往往依赖于纸质记录或过时的软件系统,导致生产线上的信息更新滞后,进而影响到生产计划的执行。以某制造企业为例,该企业在过往的生产中,由于缺乏实时数据支持,导致生产计划的调整往往滞后于实际情况,造成了原材料的浪费和生产的延误。这一现象不仅增加了企业的运营成本,还在市场竞争中失去了优势。

理论穿透:痛点背后的结构性原因

造成这一系列问题的根本原因在于信息化建设的滞后和管理流程的复杂性。随着工业4.0时代的到来,制造业面临着数字化转型的巨大压力。根据国际数据公司(IDC)的研究,未来五年中,制造业的数字化转型将占据整个行业投资的40%。然而,许多企业在技术实施上仍然停留在传统模式,未能实现系统间的有效集成和自动化,导致数据更新的延迟和信息的孤立。

此外,缺乏标准化的流程和实时监控机制也是导致生产管理效率低下的重要因素。企业在生产过程中往往依赖于人工记录和手动审批,这不仅增加了出错的可能性,同时也降低了反应速度。

工具验证:轻流的解决方案

针对上述痛点,轻流无代码平台提供了一系列解决方案,旨在实现车间生产进度的实时同步,消除信息滞后。通过轻流,企业能够实现以下几个关键功能:

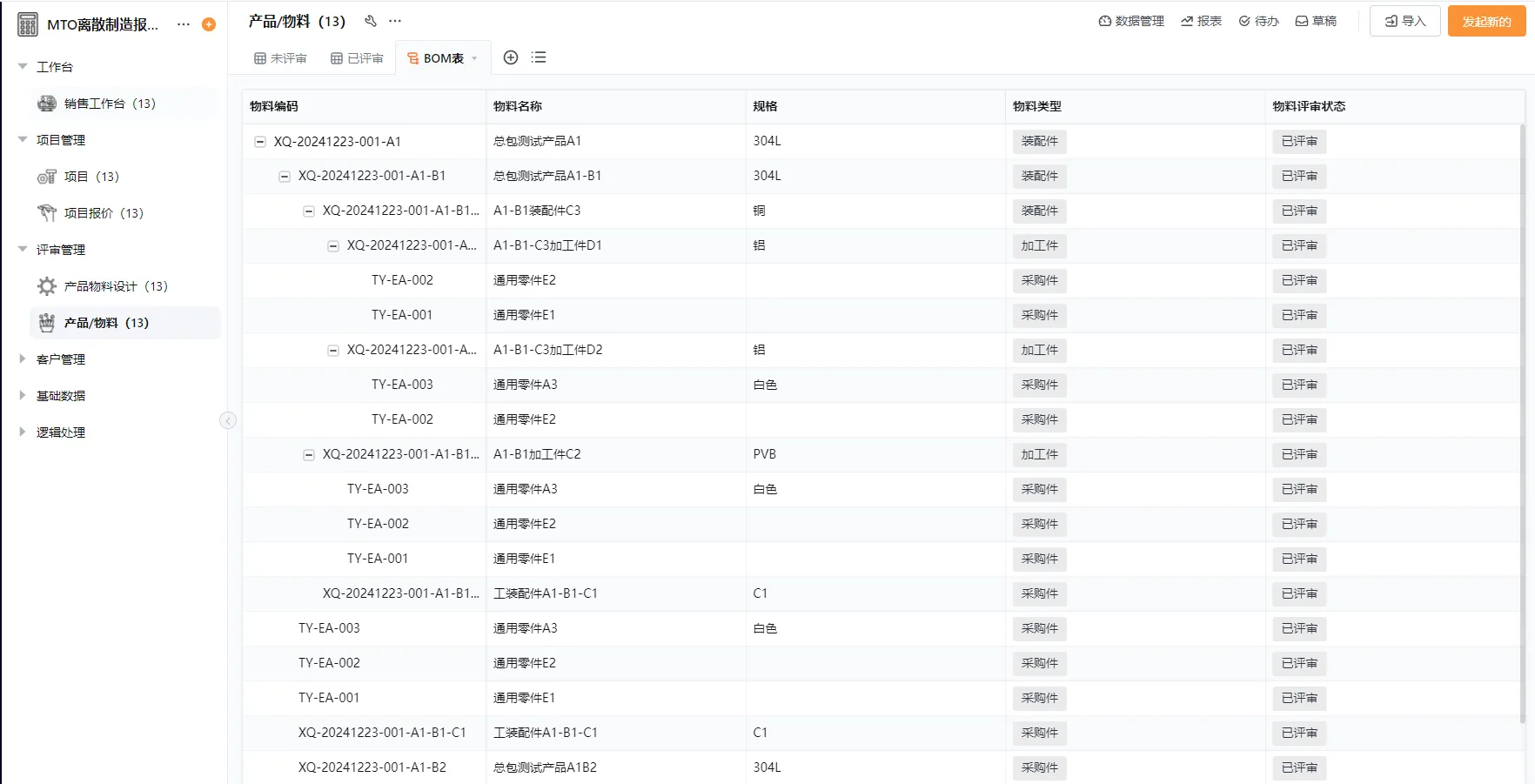

流程自动化:轻流支持企业自定义设置生产流程,所有关键节点的数据能够实时同步至相关报表,生产管理者只需在一个界面上即可全面掌握生产进度情况。

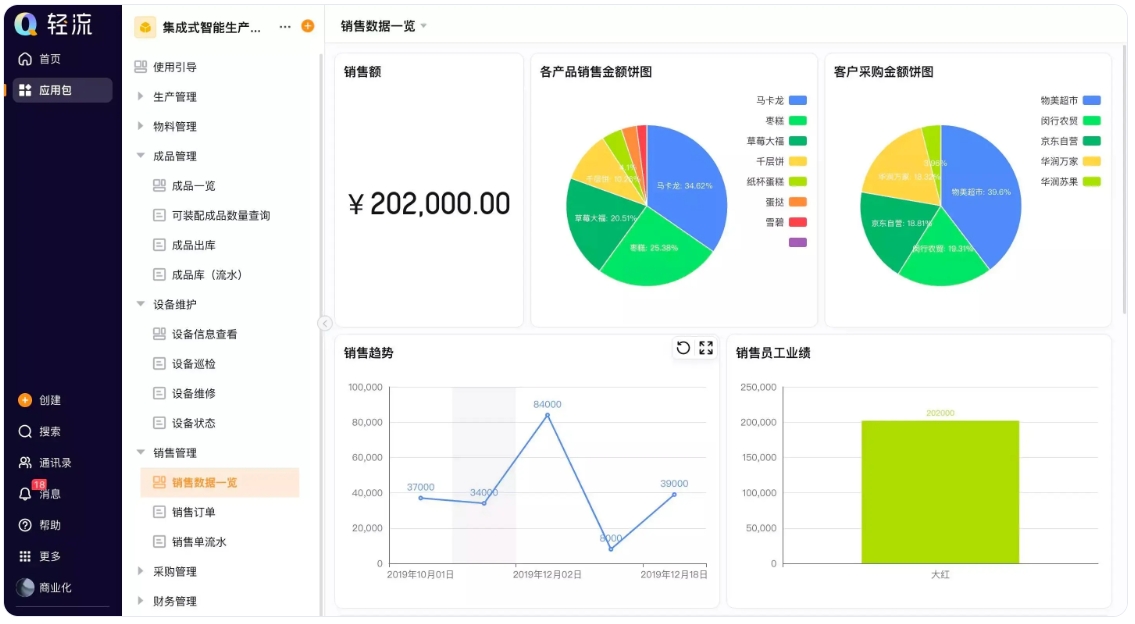

数据可视化:轻流提供多种可视化工具,如甘特图和实时数据看板,帮助管理层快速分析生产数据,做出及时决策。通过实时更新的数据,企业能够迅速调整生产计划,以适应市场变化。

跨系统集成:轻流能够与企业现有的ERP、MES等系统进行无缝对接,打破数据孤岛,实现信息的有效共享。这种集成不仅提高了数据的利用率,还减少了人为操作的失误,提升了整体生产效率。

权限管理:轻流的权限管理功能确保了数据的安全性和可控性,不同角色的员工可根据其权限访问相关信息,确保信息的准确性和及时性。

实证案例:成功的应用实例

以三变科技为例,该公司在实施轻流平台后,生产调度效率提高了30%。通过轻流,无纸化办公替代了传统的纸质文件管理,生产数据实时更新,管理者能够即时掌握生产进度,及时调整生产计划,避免了因信息滞后而导致的资源浪费。

此外,轻流的实施还帮助三变科技打通了生产、销售及库存管理的壁垒,形成了一个全面的信息闭环。销售人员可以实时跟踪订单状态,生产部门也能根据销售数据及时调整生产计划,从而实现了生产与市场需求的精准对接。

结论:未来的生产管理趋势

面对日益激烈的市场竞争,制造企业必须加速数字化转型,提升生产管理的实时性和灵活性。轻流无代码平台的应用不仅能够帮助企业解决信息滞后和生产效率低下的问题,更为企业提供了一个灵活、可扩展的管理工具,助力企业在未来的市场中立于不败之地。

随着制造业向智能化、数字化迈进,实时同步无滞后的生产进度管控,将成为企业提升竞争力的必然选择。企业应积极拥抱新技术,借助轻流等无代码平台,实现生产管理的创新与变革。

轻客CRM

轻银费控

生产管理

项目管理