生产执行系统:提升流程工业产能利用率

在当今竞争激烈的市场环境中,流程工业面临着诸多挑战,包括生产效率低下、资源浪费严重和信息孤岛等问题。这些挑战不仅影响企业的盈利能力,还制约了其可持续发展。因此,如何提升产能利用率,成为流程工业企业亟需解决的关键问题之一。本文将深入探讨生产执行系统(MES)如何通过流程优化、数据整合和智能决策来提升流程工业的产能利用率,并结合轻流无代码平台的应用案例,提供可行的解决方案。

1. 行业痛点与现状瓶颈

根据《2023年中国制造业发展报告》显示,超过60%的制造企业在生产过程中面临设备闲置、生产调度不合理和信息不畅通等问题。以某大型化工企业为例,由于缺乏有效的生产调度系统,该企业的设备利用率仅为65%。这一现状不仅导致了产能的浪费,也增加了企业的运营成本。

此外,传统的生产管理方式往往依赖于纸质文档和手动录入,导致数据传递延迟、信息不准确。例如,某食品加工企业在新产品上线时,因信息沟通不畅,导致生产计划延误,直接影响了市场交付。这些问题的存在,迫使企业必须寻找更高效的管理解决方案。

2. 理论穿透:痛点背后的结构性原因

流程工业的生产特性决定了其在管理上需要高度的协调与实时性。传统管理模式下,部门间信息流转缓慢,数据孤岛现象严重。这种状况不仅影响了生产计划的准确性,也导致了资源的浪费。例如,生产部门可能因未及时获取销售数据而盲目生产,造成库存积压。

根据全球知名咨询公司麦肯锡的研究,实施数字化转型的企业,其生产效率平均提升20%。这表明,通过信息化手段打破数据壁垒,能够有效提升企业的生产效率和资源利用率。

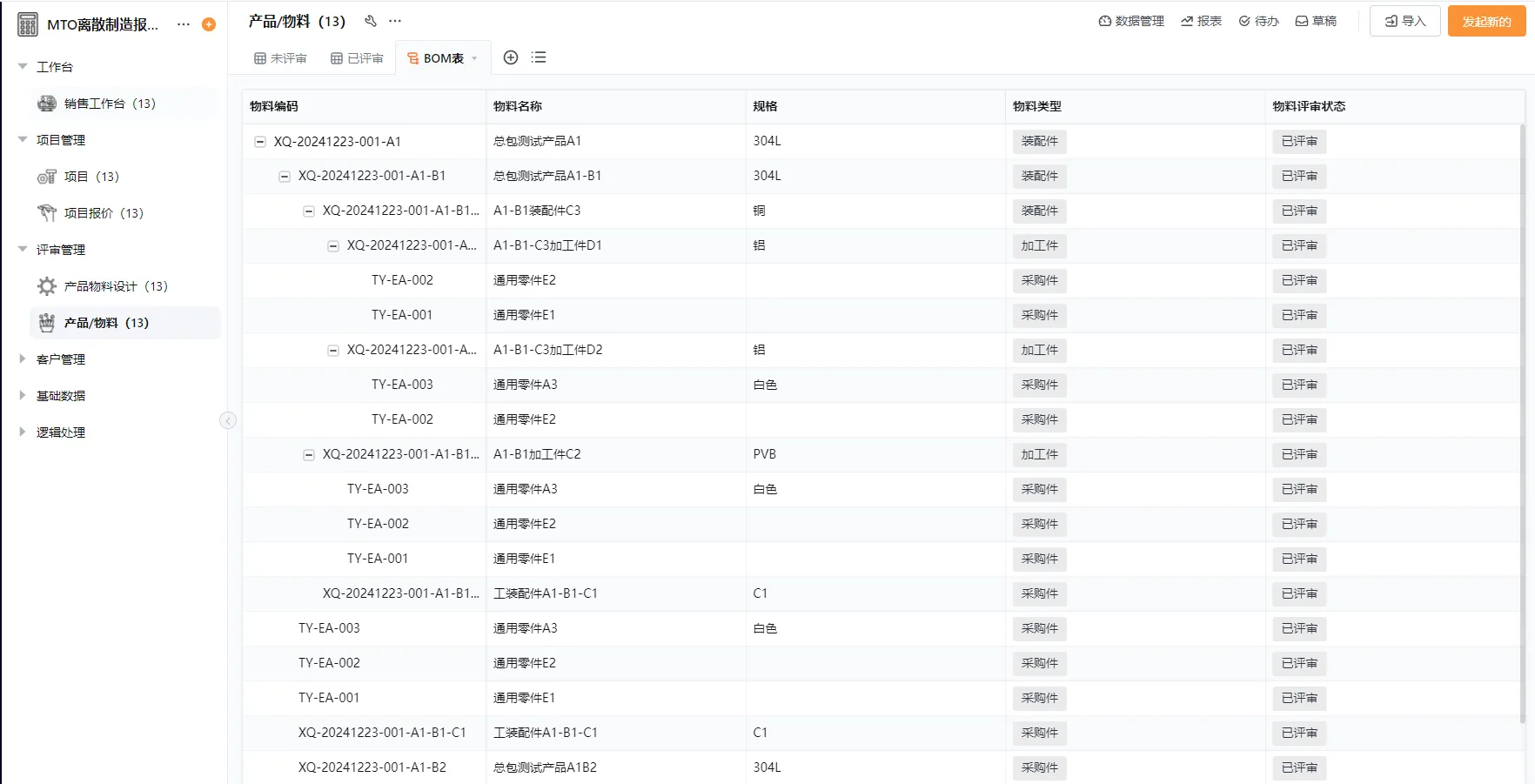

3. 工具验证:轻流无代码平台的应用案例

轻流无代码平台为企业提供了一种灵活、高效的生产管理解决方案。通过其生产执行系统,企业能够实现生产过程的数字化、自动化,消除信息孤岛,提高产能利用率。

3.1 流程自动化与实时数据监控

轻流平台允许用户通过简单的拖拽操作,搭建符合自身需求的生产管理系统。以某化肥生产企业为例,该企业通过轻流成功实现了生产流程的自动化管理。通过实时监控生产数据,企业不仅能够及时调整生产计划,还能有效降低设备的闲置率,实现了85%的设备利用率。

3.2 数据可视化与决策支持

轻流的可视化数据看板功能,使得管理层能够实时掌握生产状况及市场需求变化。某医药制造企业通过集成轻流系统,能够在生产过程中实时反馈产品质量数据,从而及时调整生产策略,降低了5%的生产成本。

3.3 跨系统集成与权限管理

在复杂的生产环境中,跨系统集成是提升效率的关键。例如,轻流平台能够与ERP、CRM等系统无缝对接,打通销售、生产、财务等多部门的数据流。在某电子产品制造商的案例中,通过轻流实现了生产与销售数据的实时共享,提升了生产调度的准确性,减少了30%的生产延误。

4. 结论与展望

提升流程工业的产能利用率,不仅是企业面临的挑战,更是推动行业转型升级的动力。通过引入先进的生产执行系统和数字化管理手段,企业能够有效解决传统管理中的痛点,实现资源的最优配置。随着轻流无代码平台的不断发展,未来将有更多企业通过数字化转型实现降本增效,提升竞争力。

在政策层面,政府也在积极推动制造业的数字化转型,通过政策引导和资金支持,鼓励企业加大对生产执行系统的投资。预计未来五年,随着技术的不断迭代,生产执行系统将在流程工业中发挥更为重要的作用,为企业带来更高的经济效益和市场竞争力。

通过以上分析,我们可以看到,生产执行系统不仅是提升流程工业产能利用率的有效工具,更是企业实现可持续发展的重要保障。

轻客CRM

轻银费控

生产管理

项目管理