车间生产执行系统:人工转智能协同

在数字化转型的浪潮中,制造业面临着转型升级的重大挑战与机遇。车间生产执行系统(Manufacturing Execution System, MES)作为连接企业计划与实际生产的重要环节,其智能化、自动化的进程直接影响着企业的生产效率和市场竞争力。近年来,随着人工智能、物联网等新兴技术的广泛应用,车间生产执行系统正逐步实现从“人工管理”向“智能协同”的转变,开启了全新的生产管理模式。

一、行业痛点:人工管理的瓶颈

制造业的传统管理方式往往依赖人工操作,导致数据孤岛、信息不对称和响应速度慢等一系列问题。根据统计,约有70%的制造企业在生产过程中因为信息滞后和管理不善而损失了显著的生产效率。例如,某离散制造企业在实施人工报修流程时,因审批环节繁琐,导致故障响应时间平均达到48小时,而通过引入自动化流程后,响应时间缩短至12小时,效率提升了80%。

此外,设备保养无序、维修响应慢等问题也严重制约了生产效率。人工管理不仅耗时耗力,还容易因人为疏漏埋下隐患,造成生产停滞和成本上升。因此,迫切需要一套集成化、智能化的生产执行系统,以实现高效、透明的管理。

二、理论穿透:结构性原因解析

面对这些痛点,行业专家指出,传统制造业的管理模式存在以下结构性原因:

- 信息化程度低:许多企业仍依赖纸质文档和手动记录,缺乏有效的数据管理和实时监控能力。

- 流程设计不合理:缺乏标准化的操作流程和信息流转机制,导致信息传递不畅和决策延误。

- 人员素质参差不齐:从业人员的技能水平和操作规范不一,加大了管理的复杂性和风险。

在这种背景下,国家政策也逐渐向智能制造倾斜,推动企业加快数字化转型。例如,《中国制造2025》提出要加快推进智能制造的发展,鼓励企业采用新一代信息技术与制造业深度融合,从而提升综合竞争力。

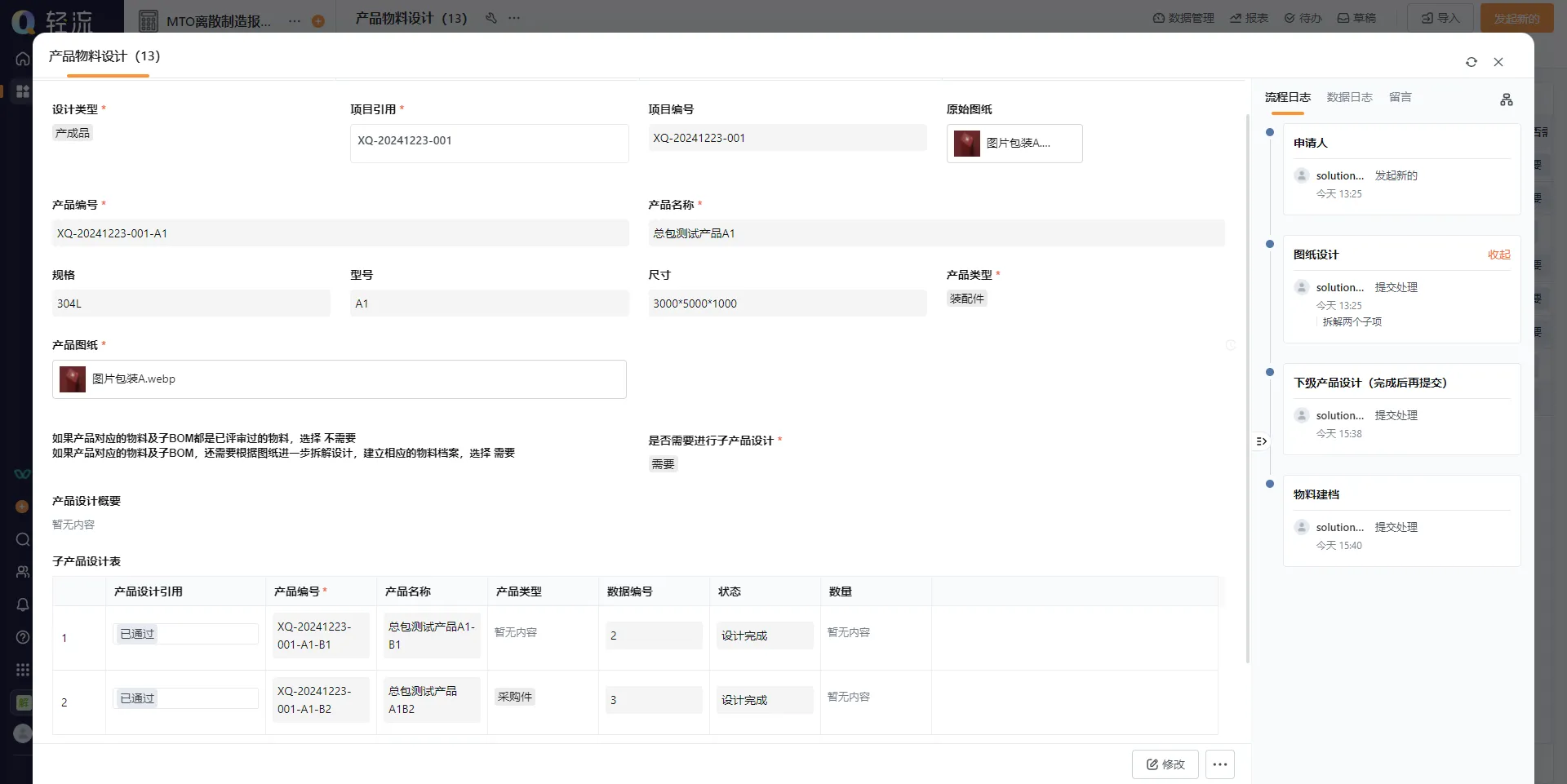

三、工具验证:轻流平台的应用实践

为了解决上述问题,轻流无代码平台应运而生,成为企业数字化转型的重要工具。其通过模块化设计与可视化配置,帮助企业快速搭建符合自身需求的生产执行系统。以下是轻流在车间生产执行中的几大关键应用:

流程自动化:轻流允许用户在无需编程的情况下,利用拖拽式的界面快速构建工单管理、设备巡检等功能模块,提升了流程的自动化水平。例如,某企业通过轻流平台搭建的设备管理系统,实现了从报修到验收的全流程自动流转,维修响应时间缩短了50%。

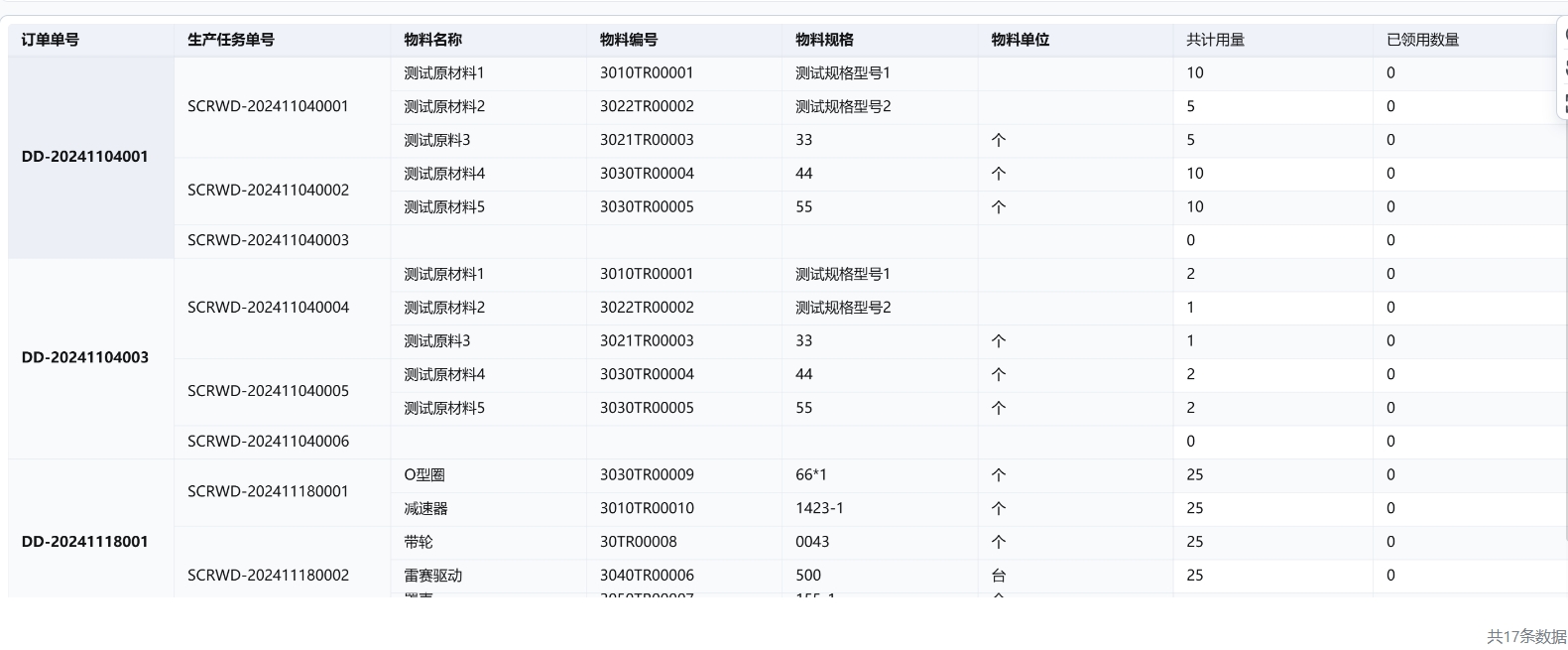

数据可视化:轻流平台提供实时数据看板,帮助管理者实时监控生产进度、设备状态等关键信息,从而提高决策的科学性和及时性。数据显示,借助可视化看板,生产管理的及时性和精准性大幅提升,降低了管理风险。

跨系统集成:轻流支持与ERP、CRM等系统的无缝对接,实现信息的实时共享与流转,打破信息孤岛,提高了业务协同效率。例如,某企业通过轻流与ERP系统的对接,实现了采购、生产、销售等环节的闭环管理,提升了整体运营效率。

四、结论:智能协同的未来展望

随着智能制造的不断推进,车间生产执行系统的智能化、自动化已成为行业发展的必然趋势。通过引入轻流无代码平台,企业不仅能够有效解决传统管理中的痛点,还能在激烈的市场竞争中占据优势。未来,随着技术的不断革新和政策的持续支持,车间生产执行系统将在更广泛的领域展现出其巨大的应用潜力,为企业的智能化转型提供坚实的基础。

在这一进程中,企业需充分认识到智能协同的重要性,积极探索与创新,才能在未来的竞争中立于不败之地。

轻客CRM

轻银费控

生产管理

项目管理