生产质量管控系统:mes降低不良品率

在当今竞争激烈的制造业环境中,产品质量的管理与控制成为企业生存与发展的关键因素之一。随着市场对质量要求的不断提高,企业面临着降低不良品率的巨大压力。为此,生产质量管控系统,特别是制造执行系统(MES),在实现质量管理目标方面发挥了重要作用。

一、行业痛点与现状分析

1. 生产管理中的质量瓶颈

根据中国信通院发布的报告,制造业中不良品率的高企直接影响了企业的生产效率和市场竞争力。以某知名制造企业为例,其因质量问题导致的损失每年高达数百万。这种情况在行业内并不罕见,很多企业由于缺乏有效的质量管控措施,面临着频繁的返工、退货和客户投诉等问题。

2. 人员素质与管理意识的缺失

研究显示,操作人员的专业技能不足和管理意识淡薄是导致不良品率上升的主要原因。这不仅导致了生产过程中的人为错误,还增加了企业的运营成本。

二、理论分析:痛点背后的结构性原因

1. 质量管理理论的缺失

在生产过程中,很多企业未能有效应用质量管理理论,如全生命周期管理(LCM)和故障模式与影响分析(FMEA)。这些理论提供了深入分析质量问题的框架,能够帮助企业识别潜在的失败模式,从而提前采取预防措施,降低不良品率。

2. 数据驱动管理的不足

在数字化转型的大背景下,企业未能充分利用实时数据来支持决策。设备综合效率(OEE)指标的缺乏,使得企业无法准确评估设备运行状态,导致生产瓶颈的识别和解决滞后。

三、解决方案:MES系统的应用

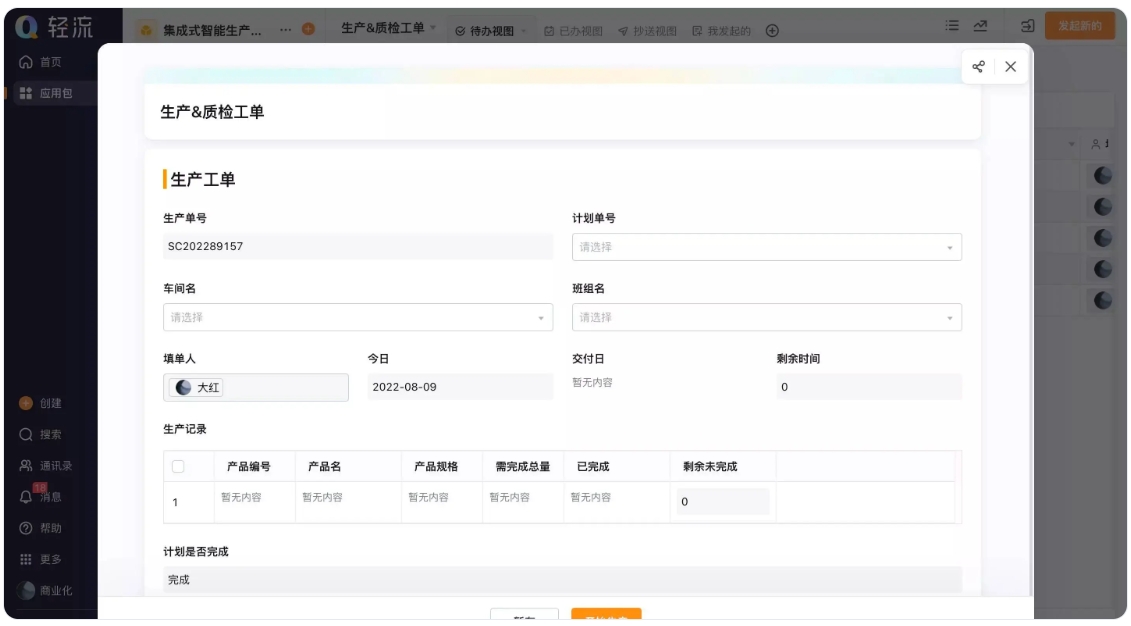

1. 流程自动化与数据可视化

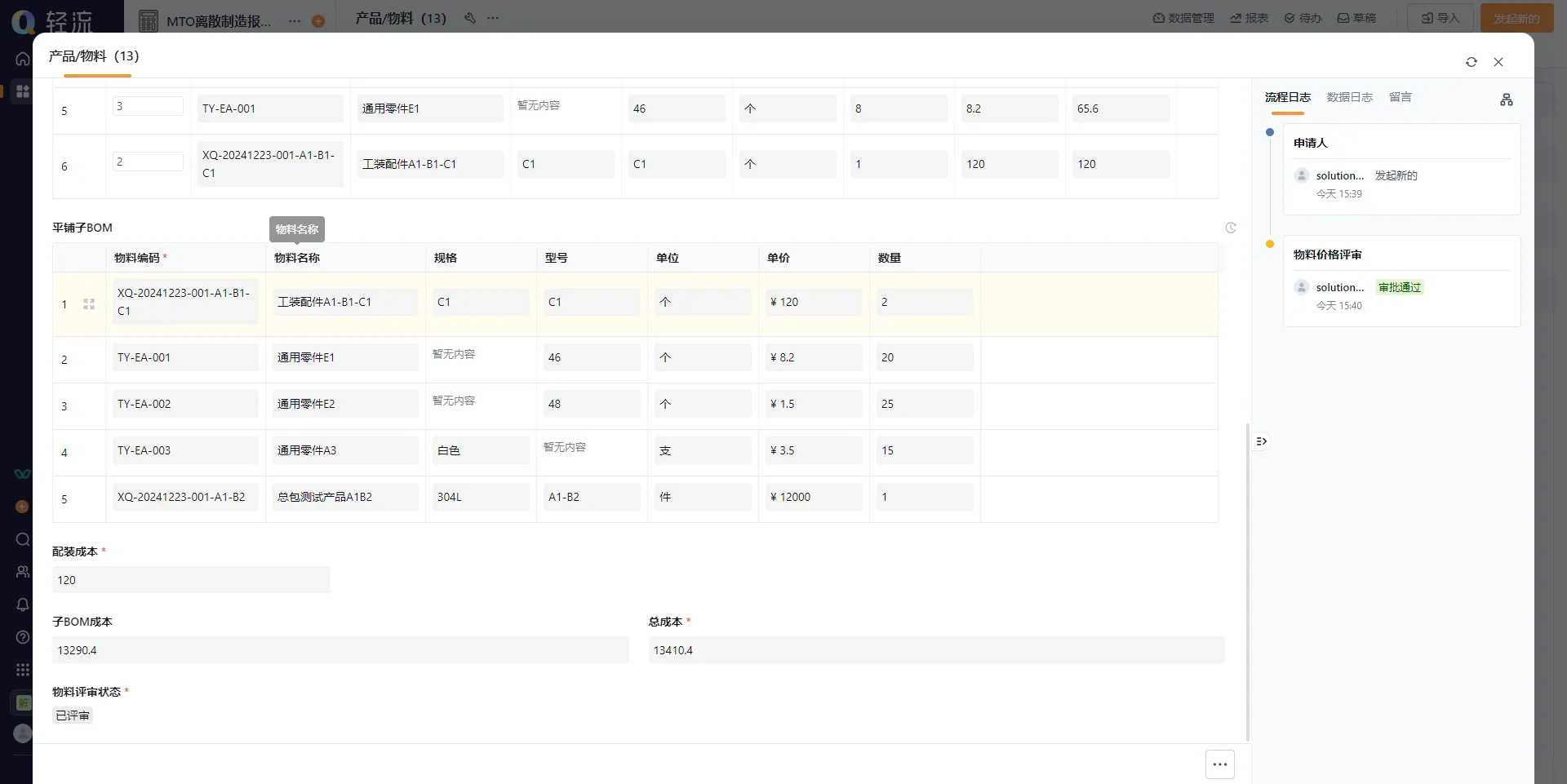

通过实施MES系统,企业能够实现生产流程的自动化管理,减少人为操作失误。例如,某离散制造企业三变科技通过轻流平台实现了不合格品的闭环管理,从发现问题到处理的整个流程均在系统中自动流转,大幅提高了处理效率和质量控制能力。

2. 跨系统集成与实时监控

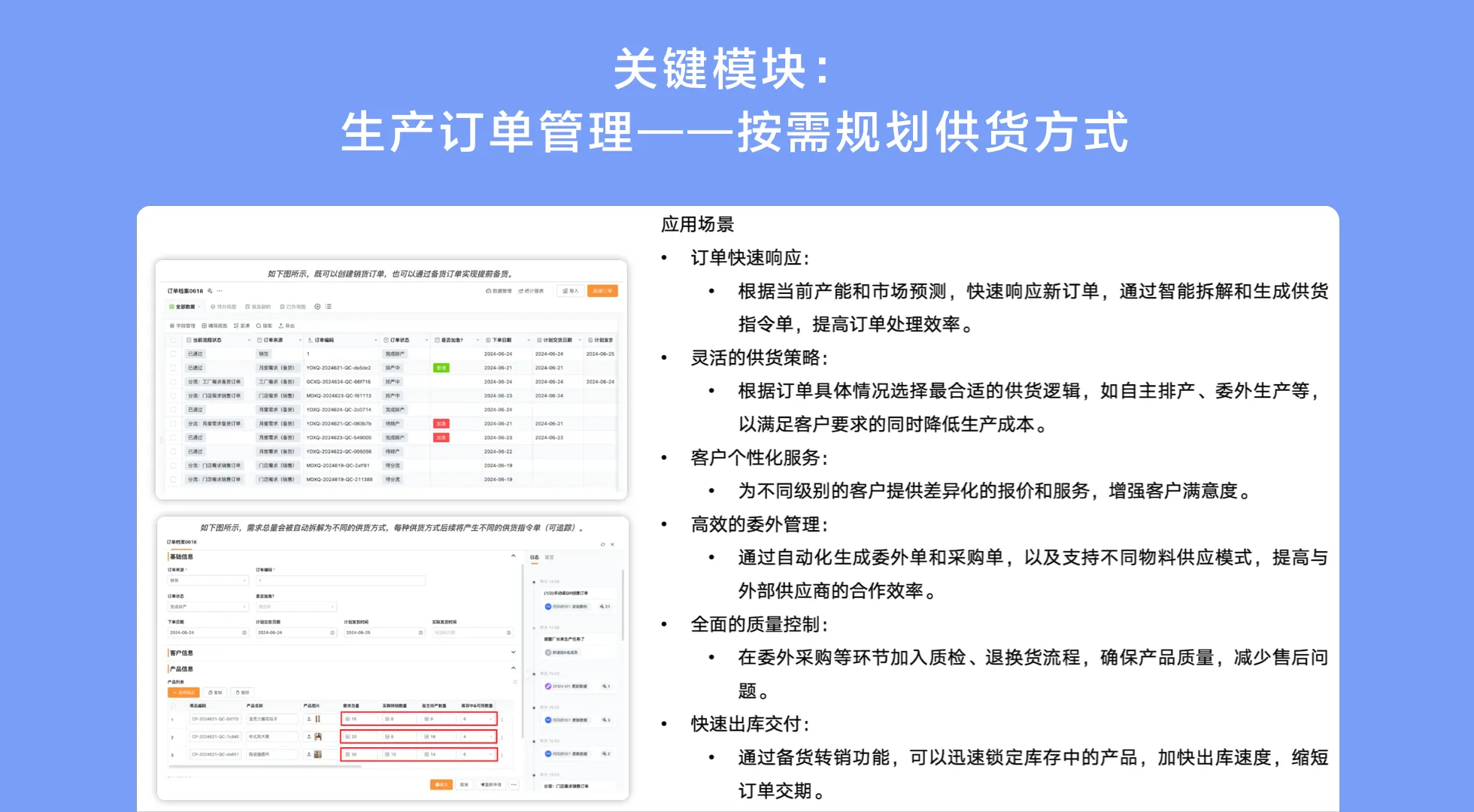

轻流平台的跨系统集成功能,使得企业能够将生产、质量管理、财务等多个系统的数据打通,实时监控生产过程中的质量指标。通过可视化看板,管理层可以随时掌握生产状态,及时调整生产策略,从而有效降低不良品率。

3. 权限管理与责任落实

MES系统还提供了灵活的权限管理功能,确保每位员工在其职责范围内进行操作,减少因信息不对称导致的质量问题。通过明确责任,企业能够更高效地追踪质量问题的根源,及时进行改进。

四、实证案例分析

以三变科技为例,该企业通过轻流平台的实施,不仅实现了不合格品处理的高效化,还在不良品率上实现了显著降低。具体数据显示,不合格品率从实施前的12%降低至现在的5%,有效降低了生产成本,提升了客户满意度。

五、总结与展望

在未来,随着数字化转型的深入,MES系统将继续成为制造企业提升产品质量的重要工具。企业应重视质量管理理论的应用,充分利用数据分析和实时监控技术,推动生产流程的优化与改进。只有这样,才能在激烈的市场竞争中立于不败之地,持续提升产品质量,降低不良品率。

通过以上分析,我们可以看到,生产质量管控系统的应用不仅是技术进步的体现,更是企业在面对市场挑战时的一种战略选择。借助MES系统,企业将能够更有效地管理生产质量,最终实现经济效益的提升。

轻客CRM

轻银费控

生产管理

项目管理