流程工业mes系统:保障连续生产稳定高效

在现代流程工业中,制造企业面临着愈加复杂的生产环境和市场竞争压力,如何确保生产过程的连续性和高效性成为了每个企业必须解决的重要课题。特别是在生产管理中,MES(制造执行系统)的作用愈发凸显,成为保障连续生产、提高运营效率的重要工具。

一、行业痛点与现状分析

随着全球制造业的快速发展与转型,企业在生产过程中常常面临以下几大痛点:

数据孤岛现象:企业内部信息系统往往各自为政,导致生产数据难以共享,信息流转效率低下。根据相关研究显示,约70%的制造企业在数据管理上存在明显的瓶颈,影响决策的及时性和有效性 。

生产计划不精准:生产计划的制定依赖于历史数据和市场需求的预测,然而,许多企业仍然采用传统的手动方式进行计划安排,容易出现过量生产或短缺的情况,从而影响整体生产效率。

设备管理滞后:设备故障频发,维护不及时,导致生产中断。根据数据统计,设备故障是导致生产线停滞的主要因素,约占生产损失的30% 。

二、结构性原因分析

这些痛点的背后,反映出“流程工业”在数字化转型过程中面临的结构性挑战:

- 技术滞后:许多企业仍依赖于传统的管理模式,缺乏对新技术的应用,导致管理效率低下。

- 缺乏标准化:生产流程的标准化程度不高,导致各个环节之间缺乏协同,增加了生产执行的复杂性 。

- 信息化程度不足:许多企业在信息化建设上投入不足,导致数据采集和分析能力弱,无法支撑高效的生产决策。

三、MES系统的功能特性与优势

在此背景下,MES系统应运而生,成为解决上述痛点的有效工具。MES系统具备以下核心功能:

流程自动化:通过对生产流程的自动化管理,MES系统能够实时监控生产状态,自动生成生产工单,减少人为干预,提高生产效率。

数据可视化:MES系统提供实时的数据可视化工具,使管理层能够直观了解生产进度和设备状态,快速做出决策。

跨系统集成:MES系统能够与企业的ERP、CRM等系统无缝对接,打破信息孤岛,实现数据的全面共享与协同,提升整体运营效率 。

权限管理:通过对用户权限的精细化管理,确保敏感数据的安全,同时提升信息的共享效率,减少管理成本。

四、实证案例分析

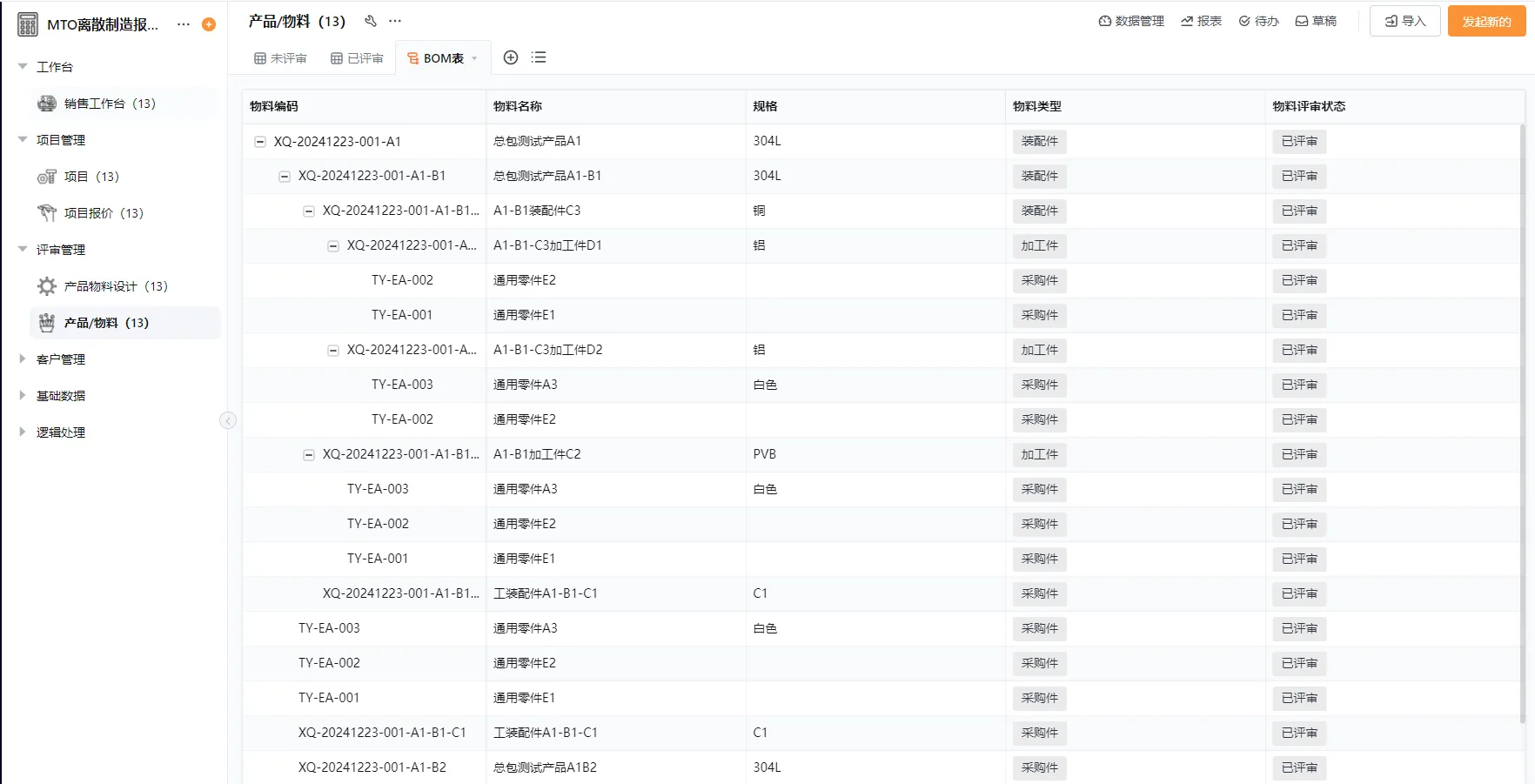

以轻流无代码平台为例,该平台通过其灵活的配置能力和无代码开发优势,帮助企业快速搭建符合自身需求的MES系统。某大型制造企业在引入轻流后,实现了以下显著成效:

- 生产效率提升30%:通过自动化的生产工单生成与实时数据监控,企业的生产效率显著提升,减少了因信息延误导致的生产停滞。

- 降低人工错误率40%:通过系统自动填报和数据校验,减少了人工输入错误造成的生产问题,提升了生产数据的准确性 。

- 实时监控与预警机制:轻流的设备管理功能使得企业能够实时监控设备运行状态,及时预警潜在故障,从而有效降低了设备故障率,保障了生产的连续性。

五、未来趋势与政策导向

未来,随着数字化技术的不断进步,MES系统将朝着智能化、集成化的方向发展,结合物联网、人工智能等新技术,实现更加高效的生产管理。同时,国家政策也在积极推动制造业的数字化转型,相关标准和法规的制定将进一步促进MES系统的普及与应用。

综上所述,MES系统作为提升流程工业生产效率的重要工具,必将在未来的制造业发展中发挥越来越重要的作用。企业应积极拥抱这一变革,通过数字化手段提升竞争力,实现可持续发展。

轻客CRM

轻银费控

生产管理

项目管理