化工行业mes生产系统:实时把控生产节点

在当前快速发展的化工行业,生产效率和资源管理的优化已成为企业保持竞争力的关键。制造执行系统(MES)作为连接生产线与企业管理层的重要桥梁,正日益受到重视。本文将探讨MES在化工行业中的应用,特别是在实时把控生产节点方面的功能与优势。

一、行业痛点与现状瓶颈

化工行业面临着生产过程复杂、环境监管严格、质量控制要求高等诸多挑战。传统的生产管理方式往往依赖于人工记录和经验判断,导致信息传递滞后,反应速度慢,生产调度不灵活。这不仅影响了生产效率,也增加了企业的运营成本。例如,某化工企业在实施新产品生产时,由于信息孤岛现象,导致生产计划延误,最终损失了数百万的订单价值。

根据中国化工信息中心的数据显示,超过60%的化工企业在生产过程中遭遇了数据不准确、响应不及时的问题。这一现状迫切要求企业引入更为高效的管理系统,以提升整体生产能力和市场反应速度。

二、理论穿透与结构性原因分析

在分析化工行业的痛点后,我们需要探讨其背后的结构性原因。首先,行业的特殊性决定了生产过程涉及的环节众多且复杂,包括原材料采购、生产调度、质量检测、成品出库等。其次,化工产品的性质决定了在生产过程中必须严格遵循标准操作规程(SOP),任何偏差都可能导致安全隐患或质量问题。

根据《化工行业标准化管理办法》,企业必须在生产过程中实现信息的全透明和可追溯性,这为MES系统的应用提供了政策支持。此外,随着工业4.0和智能制造的推进,企业对实时数据分析和决策支持的需求愈加迫切。

三、工具验证与解决方案

在此背景下,轻流无代码平台的MES解决方案应运而生。其核心功能包括流程自动化、数据可视化、跨系统集成和权限管理等,能够有效解决化工企业在生产管理中面临的痛点。

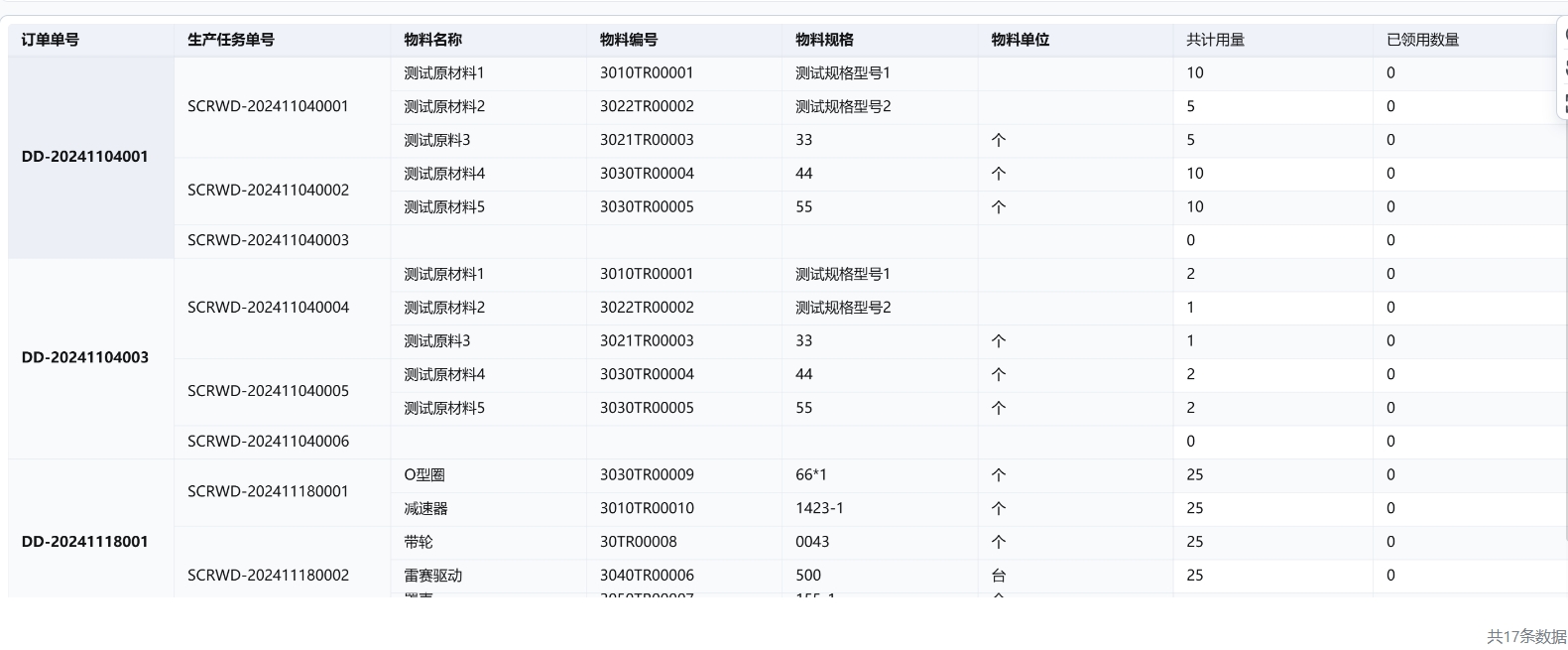

1. 流程自动化: 轻流平台支持将生产流程中的各个环节进行自动化管理,减少人工操作带来的错误。例如,生产领料和退料流程可以通过手机扫码完成,实时记录并更新库存数据,从而降低物料损耗。

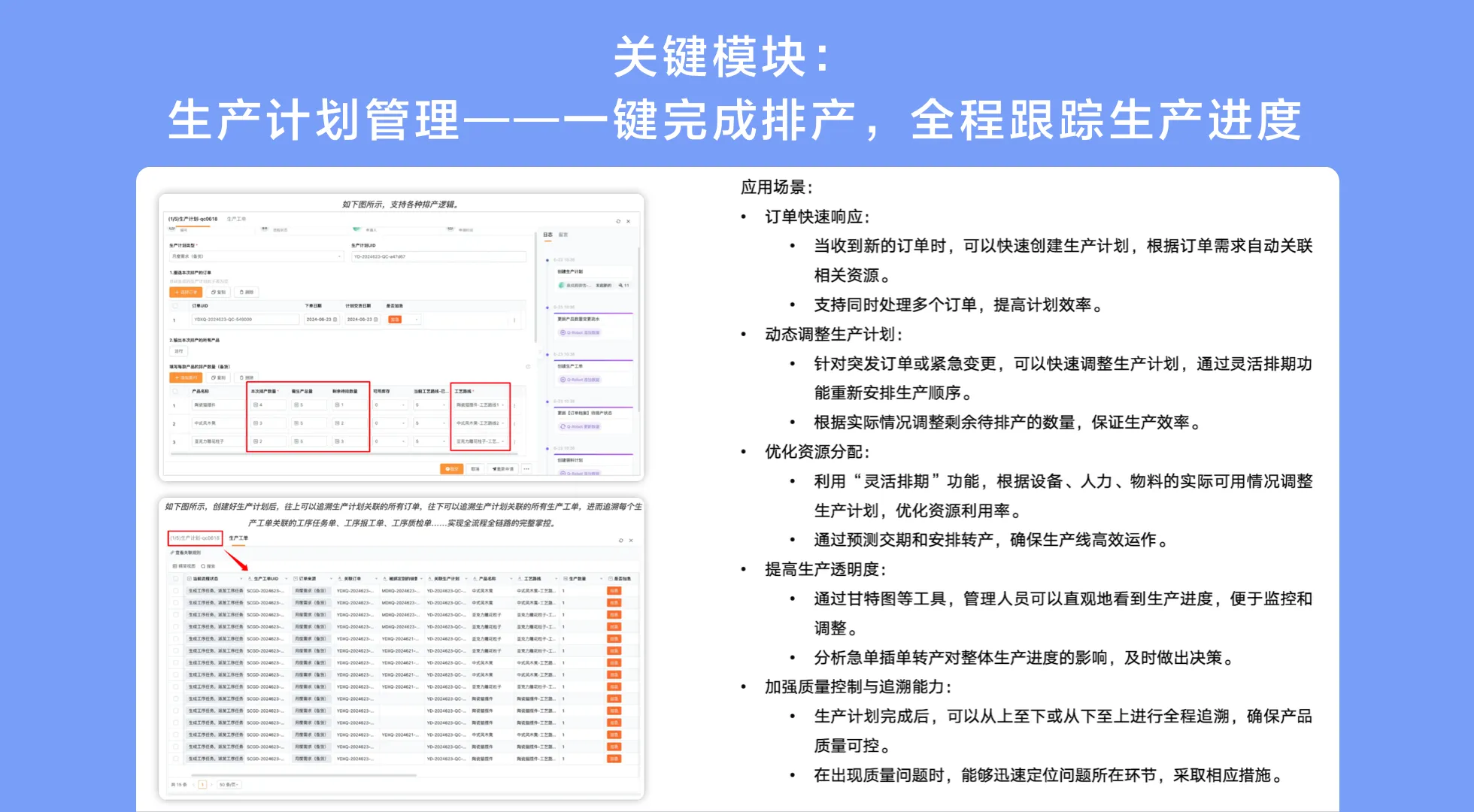

2. 数据可视化: 通过轻析BI,企业管理者可以在生产统计看板上实时查看生产进度、设备运行状态和物料使用情况,帮助及时调整生产策略。数据显示,采用轻流MES系统的企业,生产效率提升了30%以上,生产成本下降了15%。

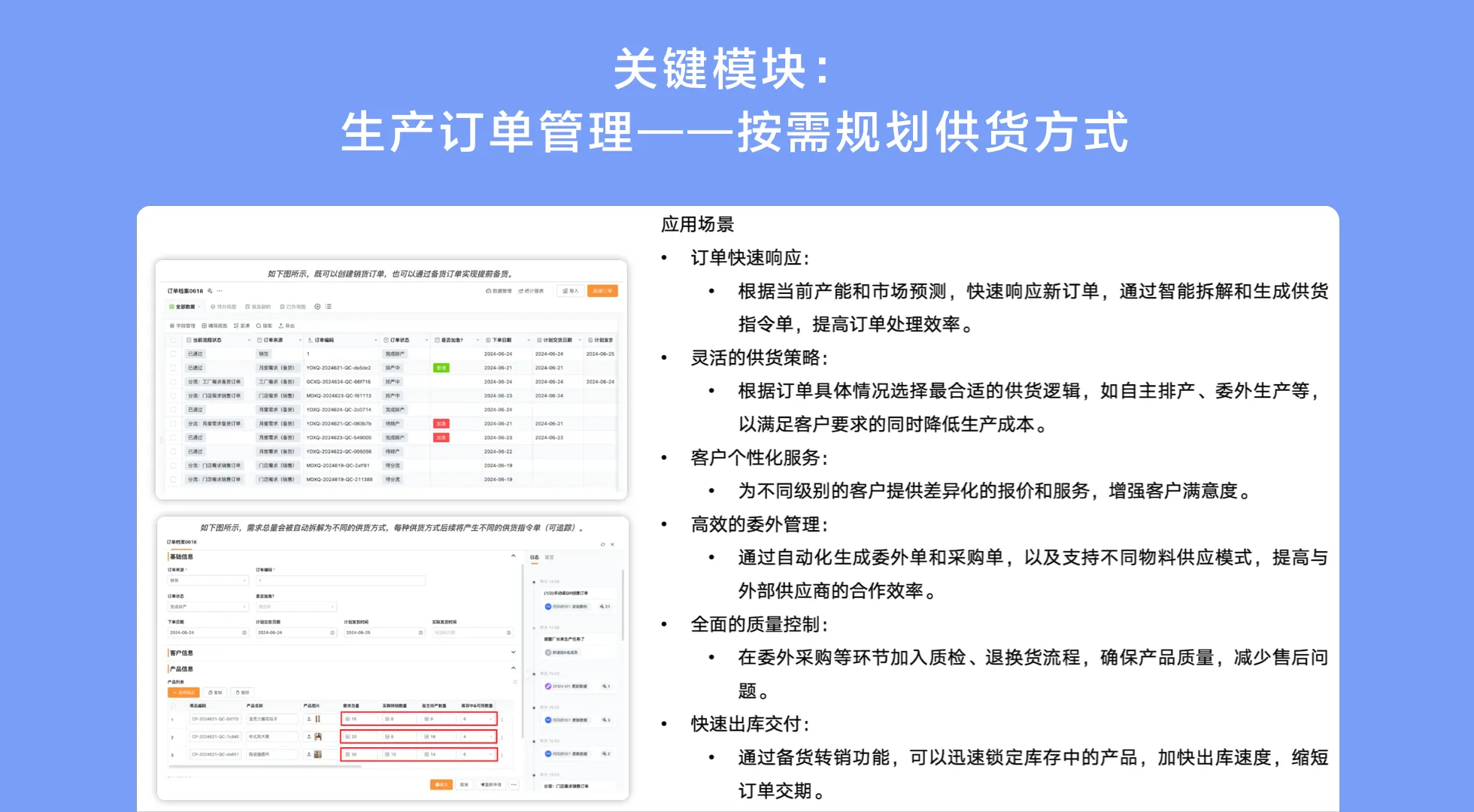

3. 跨系统集成: 轻流平台能够与企业现有的ERP系统、CRM系统无缝对接,实现数据的互通共享,打破信息孤岛。这使得销售、生产和采购等部门可以在同一平台上协同工作,以销售订单为导向制定生产计划,从而实现“以销定产”的模式。

4. 权限管理: 系统内置的权限管理功能,确保不同岗位的员工仅能访问与其工作相关的数据,提升了信息安全性和管理效率。

四、实证案例与行业趋势

以三变科技为例,该公司在引入轻流MES系统后,生产线的故障率降低了40%,生产调度效率提升了50%。通过实时的数据监控和分析,管理层能够快速做出决策,极大地提升了企业的市场响应能力。

行业专家指出,未来化工行业将向数字化、智能化转型发展,MES系统将成为企业数字化管理的重要基础设施。根据《2025年中国智能制造发展规划》,预计到2025年,90%的化工企业将实现数字化转型,而MES系统作为核心组成部分,将发挥关键作用。

结论

在化工行业,实时把控生产节点不仅是提升生产效率的必要条件,更是确保产品质量和安全的基础保障。轻流无代码平台的MES解决方案,通过流程自动化、数据可视化和跨系统集成等功能,为企业提供了切实可行的生产管理工具。随着行业的不断发展,企业应积极拥抱数字化转型,以保持在竞争中的领先地位。

轻客CRM

轻银费控

生产管理

项目管理