mes生产优化系统:持续改进生产流程降本增效

引言

在当今竞争激烈的市场环境中,企业面临着成本控制和效率提升的双重压力。制造业尤为如此,随着市场需求的快速变化,传统的生产管理模式已无法满足现代企业的需求。借助MES(制造执行系统)生产优化系统,企业能够实现生产流程的持续改进,从而有效降低成本、提升效率。

行业痛点分析

制造企业普遍面临以下几大痛点:

信息孤岛:传统管理模式下,各部门之间信息不通,导致生产计划与实际执行脱节。例如,销售部门无法及时反馈市场需求,造成生产计划的失误,使得库存积压或材料短缺。

人工操作失误:依赖手工记录和沟通的工作流程容易出现信息传递错误,导致生产计划不准确,增加了资源浪费和成本。

数据分析不足:缺乏实时数据监控和分析能力,使得管理者难以快速作出决策,影响生产效率。

根据中国信通院发布的《制造业数字化转型研究报告》,超过70%的制造企业在实施数字化转型时遭遇了信息孤岛与数据分析不足的困境,这使得它们在市场竞争中处于劣势。

理论框架与行业趋势

MES系统的推出正是为了解决上述痛点,其核心在于实现数据实时采集与分析,通过流程自动化和数据可视化来提升生产效率。根据国际制造业协会(NAM)的研究,实施MES系统的企业,生产效率平均提高了25%,而运营成本降低了30%。

当前,制造业正在向智能制造与数字化转型迈进,政策导向也在不断支持这一趋势。例如,《中国制造2025》明确提出,要加快制造业数字化、网络化、智能化转型,推动智能制造与服务型制造深度融合。

解决方案:无代码轻流平台的应用

轻流无代码平台为企业提供了灵活且高效的解决方案。通过轻流,企业可以快速搭建符合自身需求的生产管理系统,实现流程自动化、数据可视化和跨系统集成。

流程自动化:轻流支持将生产流程中的每个环节进行线上化管理,减少人工操作,提高数据准确性。例如,生产领料和退料都可以通过手机扫码完成,所有记录自动留存,极大地减少了人为错误。

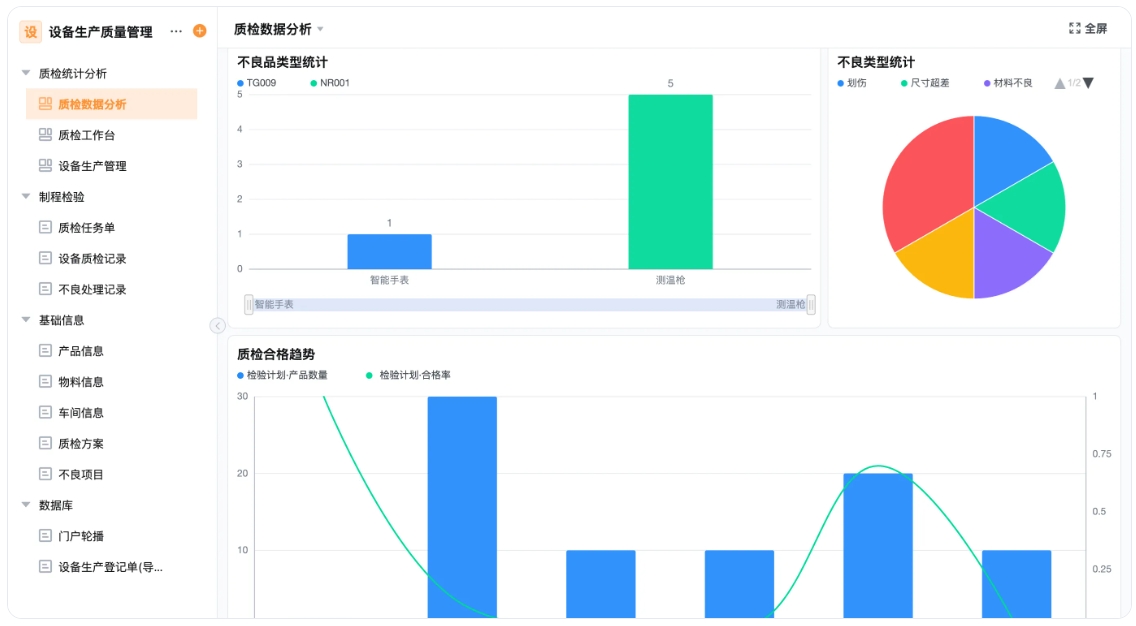

数据可视化:轻流提供实时数据看板,使管理者能够直观掌握生产状况。以三变科技为例,通过与轻流的合作,他们在生产管理中实现了数据的集中展示,提升了管理层对车间生产状态的实时掌控能力。

跨系统集成:轻流能够与现有的ERP系统进行无缝对接,打破部门间的信息壁垒,实现信息的及时共享。这种集成不仅提高了工作效率,还在一定程度上降低了信息传递错误的风险。

实证案例分析

以江苏超威电源有限公司为例,借助轻流平台,他们实现了生产管理流程的全面升级。通过将传统的纸质记录转变为电子化管理,超威能够实时跟踪材料供应、库存量与质量,显著提高了生产效率与资源利用率。

此外,三变科技通过轻流的无代码工具,搭建了上百个应用,覆盖了生产管理、安全管理、质量管理等多个场景。根据他们的反馈,使用轻流后,工时管理的精细化程度显著提升,生产效率和经营效益均有明显改善。

结论

在数字化转型的大背景下,MES生产优化系统作为提升生产效率和降低成本的重要手段,正逐渐成为制造企业不可或缺的工具。通过无代码轻流平台,企业能够以更低的成本和更短的时间,实现生产流程的自动化与智能化,从而在竞争中立于不败之地。未来,随着技术的不断进步,MES系统将继续推动制造业的变革与发展,为企业创造更大的价值。

轻客CRM

轻银费控

生产管理

项目管理