生产管理智能预警系统:提前规避生产潜在风险

在现代制造业中,生产管理的复杂性和不确定性日益增加,企业面临的潜在风险也随之上升。根据中国信通院发布的《2024年中国制造业数字化转型报告》,约70%的制造企业在生产过程中经历过设备故障或生产延误,这不仅影响了企业的正常运营,还可能导致巨额的经济损失。因此,建立一个高效的生产管理智能预警系统,成为了各大企业亟待解决的问题。

痛点共鸣:行业现状与挑战

当前,许多企业在生产管理中仍然依赖传统的手动流程,信息孤岛、反应迟缓以及资源浪费严重。例如,在设备故障出现后,传统的报修流程往往需要经过多层审批,导致维修响应时间延长,停机损失加剧。根据行业研究,故障响应时间平均可达48小时,此外,设备故障率高达30% 。这种“救火式管理”模式不仅影响了生产效率,也增加了企业的运营成本。

理论穿透:行业趋势与政策导向

随着数字化转型的推进,制造企业面临着转型升级的紧迫性。政策层面上,国家鼓励企业通过信息化、智能化手段提升生产管理水平。根据《智能制造发展规划(2016-2020年)》,未来五年内,智能制造将成为制造业的主导模式,企业需要采用先进的技术手段来应对日益复杂的市场环境。智能预警系统作为数字化转型的重要组成部分,能够有效提高生产管理的智能化水平。

工具验证:智能预警系统的实施与效果

智能巡检与数据采集利用轻流无代码平台,企业可以快速搭建设备管理系统,通过二维码实现设备档案数字化,实时采集设备运行数据,从而实现对设备状态的实时监控。智能巡检功能可通过设置条件分支逻辑,当检测到异常时自动生成维修工单,提升响应速度。

流程自动化与有效管理通过轻流平台的流程自动化功能,企业可以设计多级审批流程,实现报修、派工、维修、验收的全流程管理。数据表单设计器能够快速创建设备信息表,避免了手动输入带来的错误,提升了数据的准确性和管理效率。

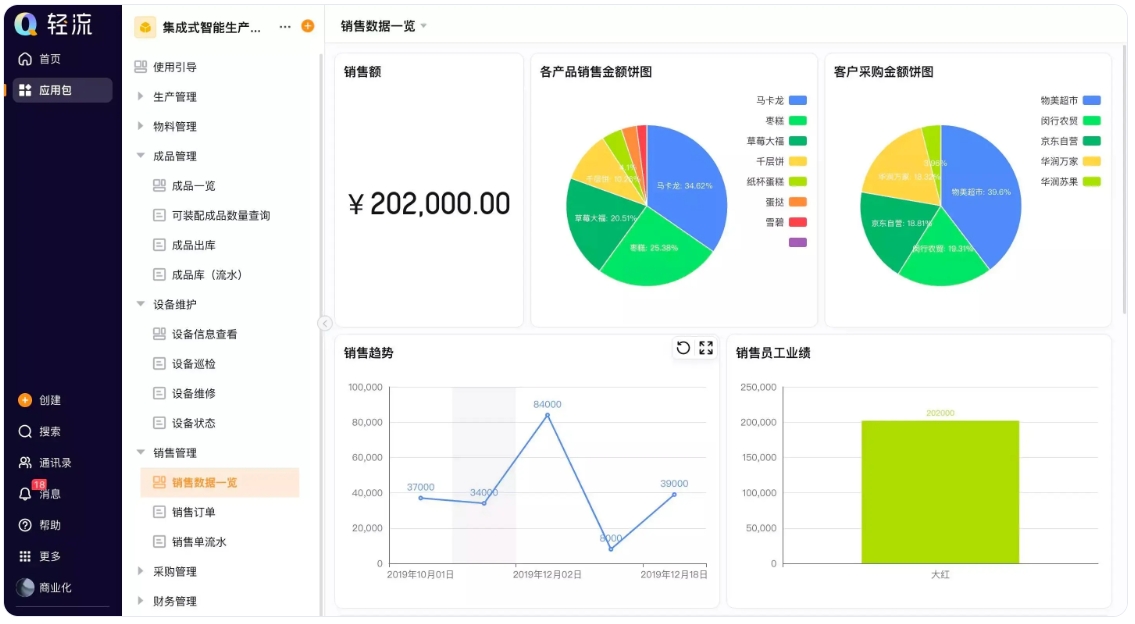

可视化看板与数据分析轻流的可视化看板功能能够实时展示设备运行状态和生产进度,帮助管理者及时识别潜在问题并采取措施。通过分析设备健康度、故障类型分布等数据,企业可以有针对性地优化生产流程,减少设备停机时间。

根据数据显示,采用智能预警系统后,企业的维修响应时间平均缩短至12小时,设备故障率下降45%,备件库存周转率提高2倍 。

结论

在数字化转型的浪潮中,生产管理智能预警系统的构建不仅是应对潜在风险的有效手段,更是提升企业竞争力的重要保障。通过轻流无代码平台,企业可以灵活应对市场变化,提升生产效率,实现可持续发展。未来,随着智能制造的不断深入,生产管理的智能化程度将进一步提升,企业也将迎来更为广阔的发展机遇。

轻客CRM

轻银费控

生产管理

项目管理