小批量多品种生产:破解管理低效困局

在当今竞争日益激烈的市场环境中,中小型制造企业面临着小批量多品种生产的管理挑战。传统的生产模式已无法满足多样化和个性化的市场需求,企业亟需寻求高效的管理解决方案,以破解管理低效的困局。

1. 痛点共鸣:低效管理的现状与挑战

小批量多品种生产往往导致生产计划混乱、资源浪费和交付延迟。据中国信通院发布的《制造业数字化转型白皮书》,约有70%的中小型制造企业表示在生产管理中遇到过库存管理不当、生产计划不合理的问题。例如,某机械制造企业在实施小批量生产时,由于缺乏有效的资源调配和实时数据监控,导致生产线频繁停滞,造成了超过30%的生产效率损失。

2. 理论穿透:痛点背后的结构性原因

造成管理低效的根本原因在于传统管理模式与现代生产需求之间的矛盾。制造企业往往依赖纸质文档或简单的电子表格来进行生产调度和数据记录,这不仅增加了信息传递的延迟,还造成数据的散乱和失真。此外,信息孤岛问题严重,销售、生产和供应链之间缺乏有效的数据共享和协同,导致决策失误和资源浪费。

根据《数字化转型与企业竞争力研究报告》,企业在生产管理中的信息化程度越高,生产效率与响应市场需求的能力越强。这表明,提升管理效率的关键在于实现数据的实时共享与流程的自动化。

3. 工具验证:轻流无代码平台的解决方案

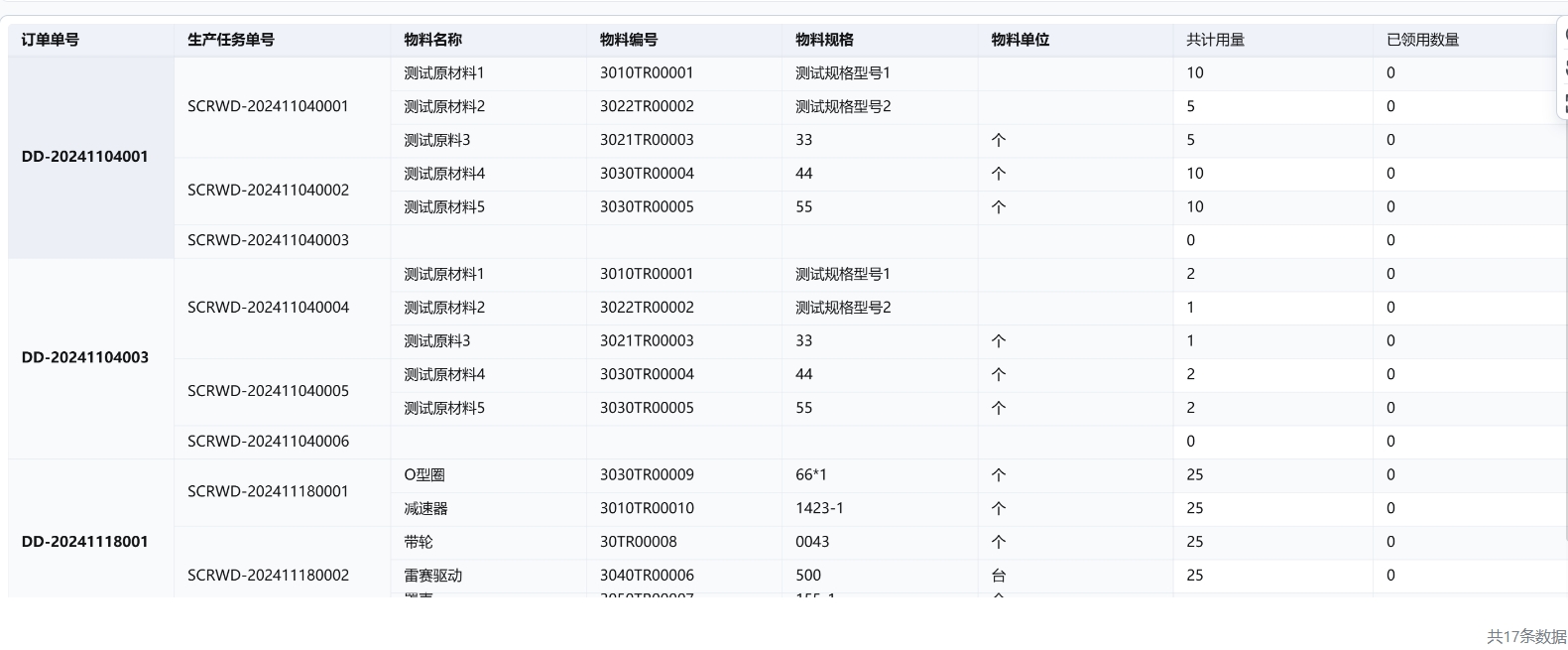

为了解决这些痛点,轻流无代码平台提供了一整套灵活的生产管理解决方案,帮助企业实现流程自动化、数据可视化和跨系统集成。以下是轻流在小批量多品种生产中的应用案例:

3.1 流程自动化:提升效率

通过轻流平台,企业可以快速构建符合自身需求的生产管理系统。以某制造企业为例,通过轻流搭建的生产调度系统,他们实现了从订单接收、生产计划制定到物料采购的全流程自动化,生产效率提高了40%。

3.2 数据可视化:增强决策能力

轻流平台提供的数据可视化工具,能够实时展示生产进度、库存状态和订单情况。某电子产品制造商利用轻流的可视化看板,实时监控生产线的运转情况,及时调整生产计划,从而减少了20%的生产延误。

3.3 跨系统集成:打破信息孤岛

轻流支持与多种ERP、CRM系统的集成,使得企业能够在不同系统间实现数据的无缝对接。某服装制造企业通过轻流与其ERP系统的集成,实现了销售数据与库存管理的实时同步,成功降低了30%的库存成本。

4. 结论:迈向高效管理的未来

小批量多品种生产的管理低效问题,不仅是企业面临的挑战,更是其数字化转型过程中的重要课题。通过轻流无代码平台的应用,企业可以在流程自动化、实时数据监控和跨系统协同方面取得显著进展,从而实现资源的高效配置与管理。

未来,随着市场需求的不断变化,企业只有不断适应新的生产模式,拥抱无代码技术,才能在竞争中立于不败之地。各行业应积极探索与轻流等数字化工具的结合,推动管理创新与业务转型,实现降本增效的双重目标。

轻客CRM

轻银费控

生产管理

项目管理