多车间协同生产系统:打破地域管理限制

在当今全球化的生产环境中,多车间协同生产系统的重要性日益凸显。随着市场需求的日趋复杂和多样化,传统的地域管理模式已无法满足现代制造业的灵活性和高效性。因此,打破地域管理限制,建立高效的多车间协同生产系统,成为制造企业提升竞争力的关键。

一、行业痛点与现状瓶颈

生产制造企业在实际运营中普遍面临诸多挑战,主要包括:

- 数据壁垒:各车间之间的信息孤岛使得生产调度和资源配置效率低下,导致生产延误和资源浪费。

- 计划不合理:生产计划往往缺乏实时数据支持,难以做到精准生产,导致库存积压或缺料现象严重。

- 手动操作风险高:传统的手动盘点和报工流程容易出错,造成账实不符,影响决策的准确性。

例如,根据中国信通院发布的《2023中国制造业数字化转型现状报告》,约有68%的制造企业表示其生产信息系统无法有效整合多个生产车间的数据,导致决策效率低下。

二、理论穿透:痛点背后的结构性原因

这些挑战的根源在于传统的制造管理模式过于依赖人工操作和线下沟通,缺乏现代信息技术的支持。以下是几方面的结构性问题:

- 信息共享不足:各车间的数据未能实现实时共享,导致决策依赖于旧数据,无法适应市场变化。

- 流程不规范:缺乏标准化的操作流程,各车间在执行生产计划时难以协调,造成效率低下。

- 技术落后:许多企业仍使用传统的生产管理软件,无法支持复杂的多车间协同需求。

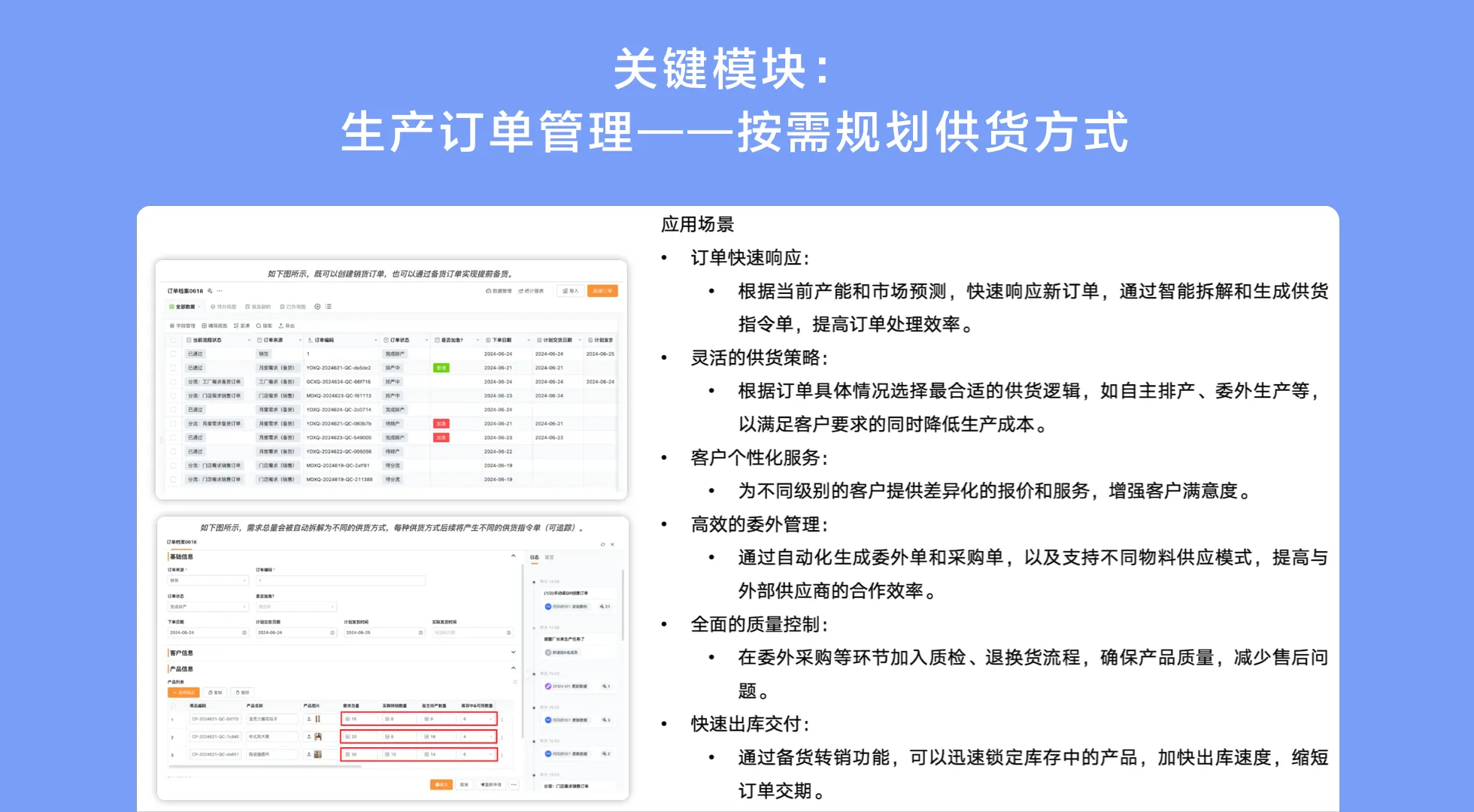

三、工具验证:可行的解决方案

为解决这些痛点,实施现代的无代码平台成为一种有效的解决方案。以下是轻流无代码平台在多车间协同生产系统中的应用优势:

流程自动化:通过轻流的无代码工具,企业可以轻松实现生产流程的自动化,减少人工操作的错误率。根据轻流提供的案例,某制造企业通过实施其生产管理方案,生产效率提高了40% 。

数据可视化:轻流提供的数据可视化功能,可以实时监控生产状态,帮助管理层及时调整生产计划,避免资源浪费。

跨系统集成:轻流的无代码平台支持与现有系统的无缝集成,实现各车间之间的实时数据交换。这种集成不仅提升了信息流动性,还使得企业可以快速响应市场变化,确保生产的灵活性。

权限管理:轻流提供的权限管理功能,确保不同层级的员工可以根据自身职责访问相关数据,从而提高工作效率和安全性。

四、案例分析与实证数据

以某知名机械制造企业为例,该企业在实施轻流的生产管理解决方案后,报告称其生产周期缩短了30%,同时库存周转率提高了25%。通过实时的数据共享与协同工作,该企业成功打破了地域管理的限制,实现了多车间的高效协作 。

总结

综上所述,多车间协同生产系统的实施不仅可以有效解决当前制造企业面临的痛点,还能通过现代信息技术的支持,提升企业的整体运营效率。在未来的竞争中,打破地域管理限制,实现高效协作,将是制造企业转型升级的必由之路。借助轻流无代码平台,企业能够更快速地适应市场变化,提升竞争力,实现可持续发展。

轻客CRM

轻银费控

生产管理

项目管理