生产管理智能调度:平衡产能与订单交付需求

在现代制造业中,生产管理的智能调度已成为企业提升竞争力的关键因素之一。随着市场需求的不断变化和客户交付要求的提高,如何有效平衡产能与订单交付需求,成为了企业面临的重要挑战。本文将深入探讨这一主题,结合理论与实践,为企业提供实用的解决方案。

一、行业痛点与现状瓶颈

在制造业领域,企业常常面临以下痛点:

- 需求波动不定:市场需求变化迅速,企业难以实时调整生产计划,导致产能浪费或交付延迟。

- 信息孤岛现象:生产、销售与采购等部门之间缺乏有效的数据共享,难以形成合力。

- 人工调度效率低下:依赖手动调度的传统模式,容易出现错误,造成生产计划的混乱。

例如,某知名变压器制造企业在生产调度中,因缺乏实时数据支持,常常出现库存不足或过剩的情况,造成资金占用和生产效率的低下。

二、理论穿透:痛点背后的结构性原因

这些痛点的根源在于传统生产管理模式的局限性。许多企业仍然依赖于经验决策,缺乏科学的数据分析和决策支持系统。根据中国信通院发布的《2023年中国制造业数字化转型发展报告》,约70%的制造企业在数字化转型中面临信息孤岛和系统集成的困难。

此外,政策层面的支持也在不断增强。国家针对制造业的《智能制造发展规划》强调,推动生产管理的数字化、网络化和智能化是实现高质量发展的重要途径。这为企业的生产管理智能调度提供了政策导向。

三、解决方案:智能调度的工具与实践

为了解决上述痛点,企业可以采用无代码平台(如轻流)的智能调度解决方案。该平台具有以下功能特性:

- 流程自动化:通过自动化的流程管理,企业可以实时更新生产计划,根据订单需求快速调整生产安排,避免资源浪费。

- 数据可视化:通过数据看板,企业管理者可以实时监控生产进度、库存状况和销售数据,做到对生产全局的掌控。

- 跨系统集成:轻流平台能够与现有的ERP、PLM等系统无缝对接,实现各部门间的数据共享,打破信息壁垒。

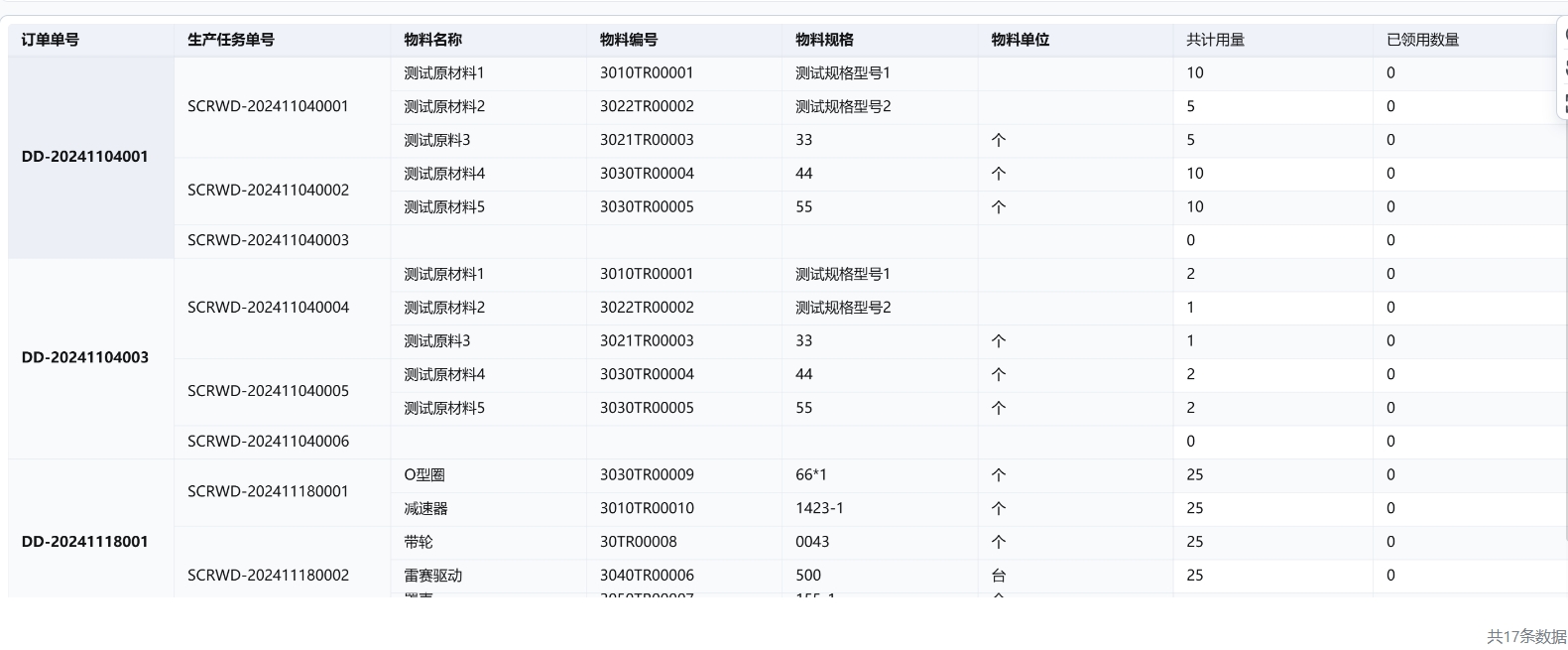

例如,三变科技通过与轻流合作,成功实现了生产调度的数字化转型。在生产计划中,系统根据销售订单自动生成生产需求,极大提高了调度的准确性和效率,减少了人为错误。

四、实证数据与案例分析

根据企业内部数据分析,三变科技在实施轻流平台后,生产效率提升了30%,库存周转率提高了25%。这些数据表明,智能调度不仅优化了资源配置,还有效降低了生产成本。

此外,轻流的无代码解决方案使得企业能够在短时间内实现系统上线,员工培训的成本和时间也显著降低。根据三变科技的反馈,员工在使用新系统后,能在一周内全面掌握操作流程,无需复杂的技术背景。

五、总结与展望

综上所述,生产管理的智能调度在平衡产能与订单交付需求中扮演着至关重要的角色。通过采用无代码平台,企业不仅可以高效解决当前的管理痛点,还能在未来的市场竞争中占据有利位置。随着技术的不断进步和政策的支持,智能制造将成为推动制造业转型升级的重要引擎。

未来,企业应继续关注智能调度技术的发展,积极探索更加灵活和高效的生产管理模式,以适应日益变化的市场环境和客户需求。

轻客CRM

轻银费控

生产管理

项目管理